醫(yī)療器械因其應(yīng)用行業(yè)特殊性,與其他機械加工行業(yè)相比對加工效率,加工穩(wěn)定性,加工精度以及表面光潔度往往有更高的要求。從而,也就對鈑金加工的機床、夾具、設(shè)計軟件等提出了極高的要求。

1.激光切管機提供高加工效率

在動態(tài)數(shù)據(jù)上,TruLaser Tube 3000 fiber激光切管機在切割頭X軸方向,最高運動速度可以達到170 m/min,Y軸與Z軸最高運動速度為60 m/min。旋轉(zhuǎn)速度為780°/s。在生產(chǎn)準備時間上,管機前后雙卡盤都具有自定心功能。在加工標準管材時,全行程無需任何換夾,夾緊力根據(jù)型材材質(zhì)壁厚自適應(yīng)快速調(diào)節(jié)。上料方面,管機自產(chǎn)的LoadMaster,可實現(xiàn)管材快速自動上料,可靠分離,穩(wěn)定抓取,精準傳遞,上料過程平行于生產(chǎn)的過程,管到管切換時間僅需十秒。 另外,RapidCut 快速切割功能在管機強大的動態(tài)性能上進一步提升加工效率,功能開啟后,切割速度可提升四倍。

2.管機提供高加工穩(wěn)定性

切管機在多個不同位置搭載智能傳感器監(jiān)控,可以從上料,生產(chǎn),下料整個加工環(huán)節(jié)全方位的來保障機器有效運行,避免生產(chǎn)故障。在上料階段,我們機器可以完成對原材料長度的測量工作,確保適合的原材料被讀取,避免因材料輸送錯誤導(dǎo)致的材料浪費。另外我們的工件卡盤裝有電容測量傳感器,可實時感知工件的實際位置,確保工件正確落位并被精確夾緊。在出料時,傳感器可監(jiān)控加工完的工件是否分離和是否順利劃出,如果工件沒有正確劃出,會出現(xiàn)報警提示。在加工階段,電磁耦合防止碰撞裝置可以有效避免碰撞對切割頭和機床直接損害,瞬間復(fù)位,即刻恢復(fù)生產(chǎn),降低意外停機時間,提高機床機動率。

3.管機提供高加工精度

錐形滾輪夾具獨特的幾何設(shè)計,夾具與工件之間的有效接觸點由傳統(tǒng)的四點增加至八點,確保了最佳的夾持效果,輕松應(yīng)對各種在加工過程中的急劇反轉(zhuǎn)。有效減少因為夾持點太少而造成的震動情況。另外需要提到的是,切管機還裝載了內(nèi)外焊縫探測功能。這個功能可以幫助操作者準確的定位的焊縫的位置,并根據(jù)檢測的結(jié)果自動調(diào)整管材的初始位置,避免穿刺發(fā)生在焊縫處導(dǎo)致無法順利穿透,或者穿越焊縫的切割所導(dǎo)致的粘連。不僅減少了零件的廢品率,同時保證了產(chǎn)品加工質(zhì)量的一致型。

4.管機提供高光潔度表面

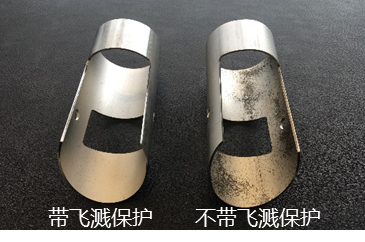

針對醫(yī)療器械不銹鋼制品對于內(nèi)壁清潔度的高要求,切管機為此搭配了放噴濺保護裝置,有效避免熔渣飛濺和切割粉塵在切割過程中粘附在管徑內(nèi)部。