摘要

離子注入技術作為半導體領域中一項重要的摻雜工藝,將其應用到

0引言

從1954年第一塊單晶硅太陽電池問世以來,作為太陽電池的主要發展方向,晶硅電池技術取得了重大進步,光電轉換效率從最初的6%提高到現在24.7%

[1](僅考慮單節非聚光模式下的太陽電池),然而這與晶硅電池的理論極限效率31%。

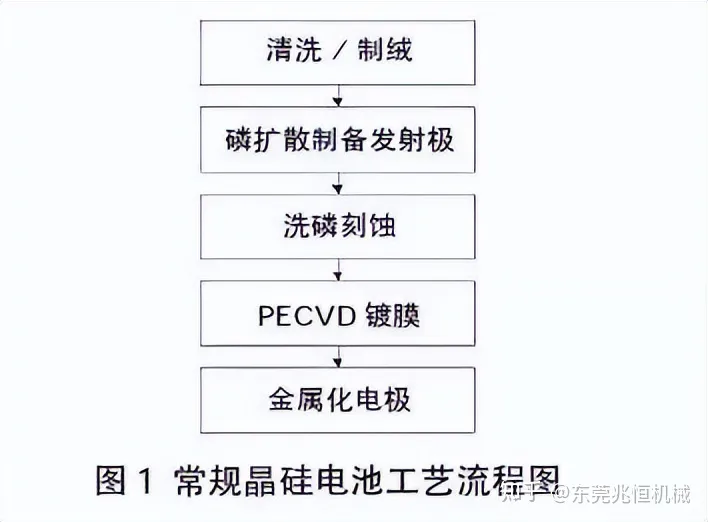

[2]還有很大差距。圖1為常規晶硅電池的工藝流程,在此基礎上的單晶電池轉換效率可達18.8%,多晶電池轉換效率可達17.5%。在不改變工藝方法和器件結構的前提下,晶硅電池的轉換效率遇到瓶頸,如何進一步提高其轉換效率成了各大廠商和研究機構的重點課題。

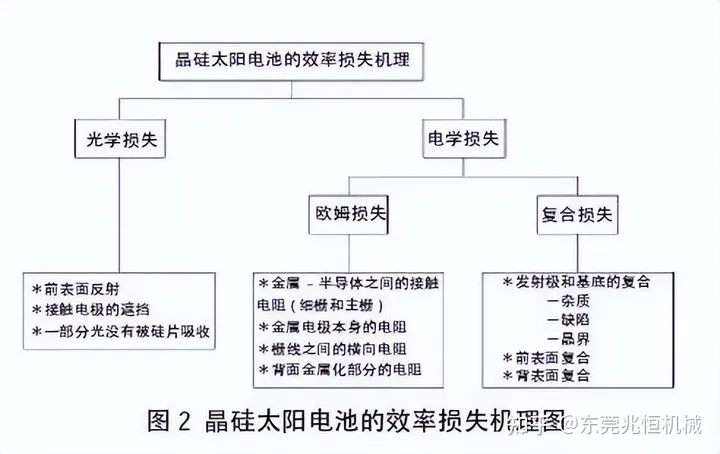

晶硅太陽電池的效率損失主要分為光學損失和電學損失兩類,如圖2所示。高效電池技術研究重點就是通過工藝方法、器件結構和原輔材料等各方面的改善,降低光學損失和電學損失,實現轉換效率的提升。本文從工藝原理、實現方法、關鍵技術和產業化情況等方面對離子注入技術進行分析。

1離子注入工藝原理

當真空中有一束離子束射向一塊固體材料時,受到固體材料的抵抗而速度慢慢減低,并最終停留在固體材料中,這一現象稱為離子注入。在硅片中注入相應的雜質原子(如硼、磷、砷等),可改變其表面電導率或形成p-n結。常規晶硅電池通過高溫擴散的方式制備p-n結。高溫擴散是熱化學反應和熱擴散運動的結合,p-n結質量受化學結合力、擴散系數和材料固溶度等因素的限制,且長時間的高溫過程會對硅片晶格結構造成損傷。另外,由于擴散爐設備的限制,擴散工藝還有一個難以克服的缺點,就是摻雜的均勻性較差。用離子注入技術代替高溫擴散制備p-n結,可有效解決上述問題。

用于實現離子注入工藝的設備叫離子注入機。由于精準

2離子注入

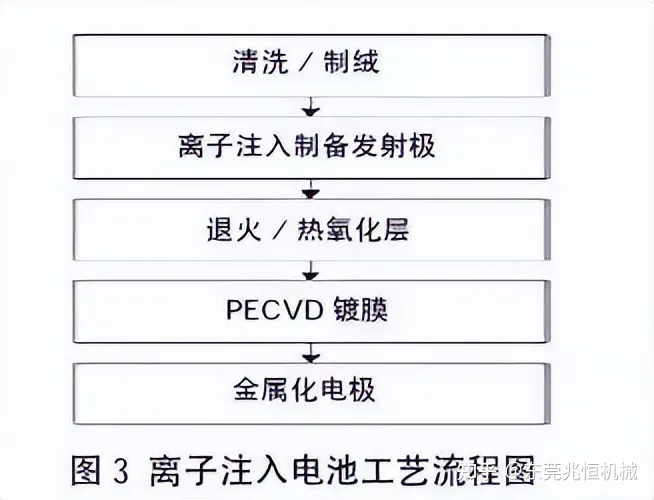

用離子注入技術代替傳統擴散技術,可很方便地實現晶硅電池的產業化,其工藝流程如圖3所示。離子注入過程中高能離子對硅片晶格會造成一定損傷,可通過高溫退火的方法消除該損傷,利用退火這一步驟可同時在硅片表面生長一層薄的SiO2層,對硅片表面起到鈍化作用。

離子注入技術相比傳統擴散技術在晶硅電池中的優勢有:

1)發射極在高方阻情況下能保證很好的均勻性;

2)退火過程同時可對發射極進行熱氧化鈍化,減少表面復合損失;

3)離子注入制備的發射極能與絲網印刷電極有更好的接觸,減少接觸電阻損失;

4)不用對邊緣進行刻蝕,進而增加了電池的有效受光面積,減少光學損失;

5)無需去磷硅玻璃(PSG)這一步驟,減少污染和化學品消耗;

6)通過控制離子注入工藝的注入劑量、離子能量和退火工藝能精確控制摻雜水平;

7)離子注入技術可方便實現圖形化區域摻雜,可實現選擇性發射極,也為背接觸電池(IBC)等高效電池結構提供了可能性。

相較于傳統擴散技術,離子注入技術制備的發射極具有更低的表面復合速率和更好的表面鈍化效果,使離子注入電池在短波區域的IQE響應較高,即藍光響應較好。

表1為分別用擴散和離子注入制備的電池電性能對比[5]。由于離子注入制備的p-n結

3離子注入技術結合其他高效電池技術的應用

3.1離子注入技術與SE技術的結合

離子注入技術的另一個優勢在于其可很方便地實現選擇性發射極(SE)的制備。實現方式為:先在硅片表面進行低濃度的離子注入摻雜,形成p-n結,再通過掩膜遮擋硅片表面其他區域,在柵線位置進行第二次高濃度離子注入摻雜,形成選擇性發射極[6]。應用選擇性摻雜技術可進一步改善硅片表面的藍光響應,提高電池轉換效率[7]。

3.2離子注入技術與背鈍化技術的結合

近年來,背鈍化技術在高效晶硅電池中開始被重視。其原理是在硅片背面沉積一層Al2O3作為電池背表面的鈍化層,可有效降低電池背表面的復合速率,增加背面對光的反射,使原本會透過電池片的光反射回電池片內部進行二次吸收,增加了電池片對光的吸收。實驗表明,背鈍化技術可有效提高電池轉換效率[8]。

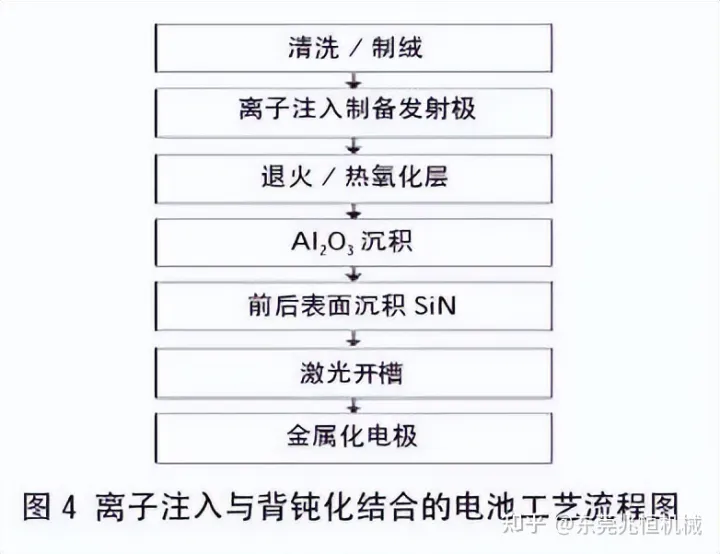

離子注入技術能實現對電池正表面的鈍化,結合背鈍化技術,使電池的前后表面均可有效鈍化,最大程度減少復合損失,增加對光的利用,大幅提高電池轉換效率。目前已有研究機構結合上述兩種技術使晶硅電池的平均轉換效率達20%以上[9]。

圖4為離子注入與背鈍化技術結合的高效晶硅電池工藝流程圖。制絨后的硅片先通過離子注入制備p-n結,同時對正表面形成SiO2鈍化,然后結合背鈍化技術進行Al2O3的沉積,以及前后表面SiN膜的沉積。對比傳統晶硅電池的工藝流程可看出,正是利用離子注入的優勢,可在較少的工藝步驟下實現p-n制備和雙面鈍化的效果,而且能與背鈍化技術實現完美的工藝對接。所以離子注入技術結合背鈍化技術提高電池效率是未來高效晶硅電池發展的一個重要方向。

3.3離子注入技術與IBC電池的結合

交叉指型IBC電池主要采用體少子壽命較高的n型單晶硅片作為基底。其特點是正面無電極,實現了電池正面“零遮擋”,正負電極交叉排列在電池背面[10]。

常規IBC電池用n型材料作為襯底,正面制成絨面結構以降低反射率,表面采用SiO2/SiN層,與n 層結合作為

1)在硅片同一面實現p 區域和n 區域的交錯擴散;

2)氧化層的制備;

3)金屬電極下實現重摻雜;

4)激光燒結等。

美國Sunpower公司和日本Sharp公司分別開發了各自的產業化IBC電池,其中Sunpower公司的IBC電池轉換效率達到22.3%。但由于制作工藝過于復雜,工藝控制過程嚴格,成本一直居高不下,很難大規模推廣。

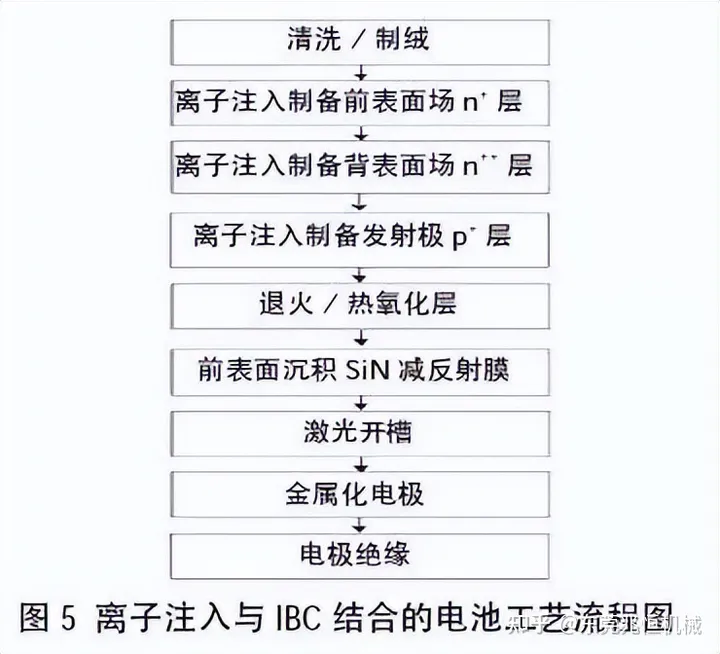

利用選擇性發射極的工藝原理,將離子注入技術代替傳統擴散技術作為IBC電池中的摻雜工藝,同時還能實現對摻雜表面的熱氧化鈍化,其工藝流程圖如圖5所示。這樣,上述IBC電池的幾個工藝難點(包括p 和n 交錯擴散、氧化層的制備和金屬電極下重擴散)均可通過離子注入技術的應用得到有效解決,其中背面發射極和背表面場的制備需用到圖形化區域摻雜技術。而且得益于離子注入的高水平摻雜效果,能提高p-n結、前表面場(FSF)和背表面場(BSF)的質量。因此將離子注入技術引入IBC電池中能有效降低IBC電池的工藝難度,降低制作成本,并且可提高電池轉換效率。