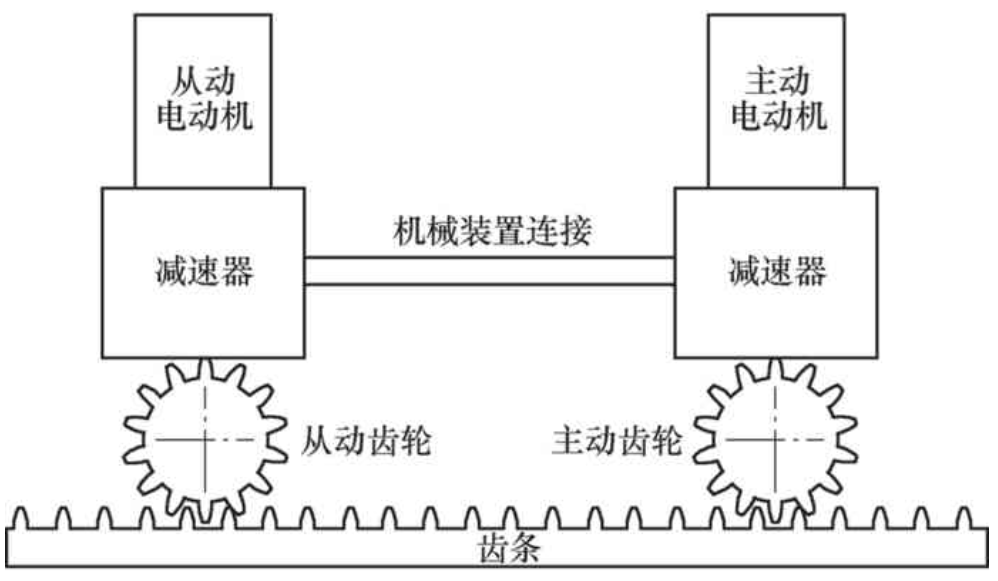

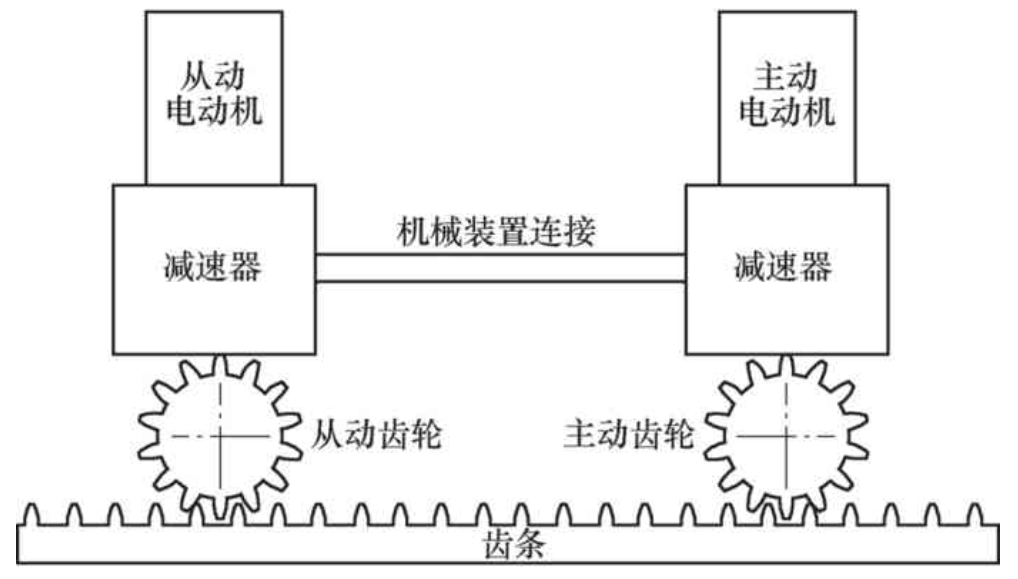

齒輪齒條傳動分為單電動機機械消隙式齒輪齒條傳動和雙電動機電氣消隙式齒輪齒條傳動兩種類型,前者采用單電動機驅動帶機械消隙的齒輪箱結構,傳動間隙通過機械結構調整,傳動精度保持性差,已經逐步被淘汰;目前主流齒輪齒條傳動方式為雙電動機電氣消隙式齒輪齒條傳動。其工作原理如下:在同一根齒條上采用雙齒輪驅動,在機床正常進給過程中(見圖1),主從電動機一起出力,主從齒輪旋轉方向一致,均順時針旋轉,可以輸出1.5~2倍的單電動機轉矩,在機床進給換向時(見圖2),通過對主從驅動的電動機施加方向相反的轉矩使兩個輸出齒輪與齒條兩反面嚙合,并處于保持張力的狀態,通過這一功能,可消除齒輪齒條傳動間隙,從而提高機床定位精度并使其能夠永久保持,不會因為機械部件磨損而影響機床定位精度。因此雙電動機電氣消隙式齒輪齒條傳動在行程比較大的場合(行程超過6 500mm)應用非常廣泛。

但是,對于齒輪齒條傳動的理論計算沒有完整的、系統性的文獻可供參考,筆者根據多年的工作經驗從齒輪齒條選型、減速器減速比的選取、伺服電動機的轉矩匹配和伺服電動機的慣量匹配幾個方面做了詳盡的介紹,希望可以為讀者提供有益的參考和幫助。為了便于把問題說得更加直觀、明了,以一款機床的X軸驅動為例來介紹雙電動機電氣消隙式齒輪齒條傳動結構的設計過程。這是1臺普通的數控金屬切削機床,其X軸傳動采用斜齒輪齒條雙電動機電氣消隙傳動結構,該X軸驅動的參數如下:拖板及拖板上承載的質量為2 800kg,加減速時間為0.25s,加速度為3.2m/s2,快進速度為48m/min,行程為7 500mm,機床切削時X向的切削抗力為5 000N。

圖1 機床正常進給時雙電動機消隙結構

圖2 機床正常進給換向時雙電動機消隙結構

齒輪齒條選取的思路如下:先計算出被驅動部件需要的總的最大推力,然后計算出折算到齒條單齒要承受的推力,根據齒輪齒條樣本上的參數初選齒條模數,再結合傳動部件的尺寸來初選齒輪齒數,然后根據樣本資料計算齒條單齒的容許驅動力,并對兩者數值進行比較,從而判斷初選的齒條模數以及齒輪齒數是否滿足需求。

該機床X軸移動部件需要的總推力F=(mgμ+ma)/1 000=(2 800×10×0.005+2 800×3.2)/1 000=9.1kN。式中,m為移動部件的質量,單位為kg;a為移動部件的加速度,單位為m/s2;μ為摩擦系數;F為移動部件需要的總推力,單位為kN。由于采用雙電動機雙齒輪驅動,齒條單齒要承受的推力Fu=F/1.5=9.1/1.5=6.07kN。

按照經驗分析,流動人口進入城市不可避免的會對當地勞動力市場產生一定影響,導致就業競爭加劇,尤其是這些外來人口常常有著更具優勢的勞動力價格。當然,這種影響對處于不同社會階層的城市居民而言是因人而異的。

基于不同維度的分析,每種實行模式呈現出的配置也不同:以說服和勸導為主的動員模式,以法治為保障的強制模式,以利益和效益為主的交換模式。 因此計劃政策的實行模式不能單靠動員模式; 也不能簡單地運用交換模式,讓“無形之手”接管; 更不能簡單地運用強制模式。 如果將動員模式作為強制模式和交換模式的有效補充形式,那么計劃生育政策實行的明顯優勢表現在兩個方面:①拓寬計劃生育政策的實行空間; ②可以消解計劃生育政策與市場經濟體制的沖突。

根據經驗初選亞特蘭大29.30.150斜齒條,齒條模數為3,右旋6級精度,材質為16MnCr5,齒面進行淬火并磨削處理。

1.1.3 比賽時間與輔導訓練 學校“現代杯”的舉辦時間定在每年6月上旬,參加對象是在校二年級口腔技術專業學生。為提高賽事整體水平,我們指定專門的指導教師進行輔導,介紹比賽規則和評分標準。賽前面向全體學生開放實訓室、延長集中訓練時間、有針對性地進行指導、組織學習小組進行技術交流,在校內展示學生作品,提高學生參賽水平。

根據齒條選取斜齒輪:材質為16MnCr5,模數為3,齒輪模數選定后,根據變速箱體結構尺寸選取合適的齒輪齒數,這里選取齒數為35、齒寬為31的左旋斜齒輪,斜角為19°31′42″,壓力角為20°,熱處理為滲碳淬火。

監管部門要加大普惠金融發展的監管力度,加強商業銀行創新貧困地區信貸產品支持力度,從根本上解決貧困地區“融資難、融資貴”問題。

根據亞特蘭大齒條樣本參數,與35個齒齒輪嚙合時該齒條理論最大驅動力Fmax為31kN。

該齒條單齒的容許驅動力Fu容許=Fmax/(KA·SB·fn·Lk)=31/(1.5×1.2×1.05×1.5)=10.93kN。式中,Fu容許為齒條單齒的容許驅動力,單位為kN;Fmax為齒條理論最大驅動力,單位為kN;KA為負載系數,取值1.5;SB為安全系數,取值1.2;fn為壽命系數,取值1.05;Lk為線性負載分布系數,取值1.5。

由上述計算可以看出Fu<Fu容許,所以選取的齒輪齒條模數和齒輪齒數滿足設計要求。

沙莉不緊不慢地說:“買得起批量PC機和服務器的大客戶,誰在乎一塊手表?倒是對于小客戶來說,這樣的贈品比較有誘惑力。再說,開發一個新的大客戶所投入的精力是穩定普通老客戶的三倍,我們怎么可以喜新厭舊?”

(1)減速器減速比的選取計算。根據快進速度來初定減速比i,(Nmax/i)×(πD/1 000)=v快,式中,Nmax為伺服電動機的最高轉速,單位為r/min;i為行星減速器減速比;D為與齒條嚙合的輸出齒輪的分度圓直徑,單位為mm;v快為機床進給軸的快進速度,單位為m/s。

根據前面選出的輸出斜齒輪的模數m=3、齒數z=35及斜角ɑ=19°31′42″(即19.5283°)這幾個參數可以求出斜齒輪的分度圓直徑D。

D=m z/c o sɑ=3×3 5/cos19.5283°=111.4mm。

根據以往經驗伺服電動機的最高轉速初選Nmax=3 000r/min,則(3 000/i)×(πD/1 000)=48,得i=3πD/48=3×3.14×111.4/48=21.86。根據行星齒輪減速器樣本取整取20。

分析公式(Nmax/i)×[πmz/(1 000×cosɑ)]=v快、i=(Nmaxπmz)/(1 000cosɑ·v快)可以看出機床的快進速度已經選定、進給電動機最高轉速也已經初選好時,減速器的減速比i與輸出齒輪的模數m和齒數z成正比,可以通過調整輸出齒輪的模數m或齒數z來改變減速器的減速比i,在齒條選定后齒輪的模數m就已確定,因此通常通過調整輸出齒輪齒數z來改變減速器的減速比i。

(2)齒輪齒條傳動進給伺服電動機的轉矩匹配問題。根據機床工作狀態把進給電動機的轉矩匹配問題分成兩種情況來討論:即機床快進時的伺服電動機轉矩匹配問題和機床切削進給時的伺服電動機轉矩匹配問題。

齒輪齒條傳動快進時進給電動機轉矩匹配。機床快進時,此時機床是空運行狀態,只考慮機床加速度,不需要考慮機床加工抗力。選取的伺服電動機的峰值轉矩要與被驅動部件快進時所需要提供的轉矩相匹配才能滿足設計要求。考慮問題的思路如下:先根據負載計算出與齒條嚙合的輸出齒輪輸出的加速力矩,再求出輸出齒輪自身消耗的加速力矩,將兩者的和考慮傳動系統的減速比后折算成電動機端的合力矩,再加上電動機克服自身轉動慣量消耗的力矩,得到折算到電動機端的總的加速力矩,然后與選用的電動機的峰值轉矩進行比較,從而判斷齒輪齒條傳動快進時進給電動機轉矩是否匹配。

加速度a=3.2m/s2,則移動部件的加速推力Fa=ma=2 800×3.2=8 960N,移動部件的摩擦力f=mgμ=2 800×10×0.005=140N,移動部件的的總推力F=Fa+f=8 960+140=9 100N,快進速度v快=48m/min=48/60=0.8m/s,輸出斜齒輪的最高轉速n齒=v快/(3.14×D)=0.80/(3.14×111.4×0.001)=2.29r/s,輸出斜齒輪的最大角速度ω齒=n·2π=2.29×2×3.14=14.38rad/s。

東北四省區節水增糧行動項目區水資源管理工作,應按最嚴格水資源管理制度要求,實現水資源的全過程管理。以科學發展觀為指導,貫徹落實新時期治水思路,在項目水資源論證階段和項目運行期,嚴格執行用水總量、用水效率、水功能區限制納污控制管理,加強監督考核,實施“三條紅線”管理,建立并落實“四項制度”,促進水資源優化配置,提高用水效率,促進人與水、人與自然的和諧,為經濟社會可持續發展提供有力的水資源保障。

根據已知條件,軸減速時間t=0.25s,輸出斜齒輪的角加速度ɑ齒=ω齒/t=14.38/0.25=57.52rad/s2,輸出斜齒輪的自身轉動慣量J齒輪=(D4×B×π×ρ)/ 32=(111.4×0.001)4×31×0.001×3.14×7 700/32=0.003 6kg·m2,式中,B為與齒條嚙合的輸出齒輪的齒寬,單位為m;D為與齒條嚙合的輸出齒輪的分度圓直徑,單位為m;ρ為材料密度,鋼的材料密度為7 700kg/m3。這里齒輪材料為鋼,輸出斜齒輪自身損耗的加速力矩T齒=J齒輪ɑ齒=0.003 6×57.52=0.21N·m。齒輪受到的合力矩T合=FR/η+T齒=9 100×55.7×0.001/0.92+0.21=551N·m,式中,F為快進時移動部件的的總推力,單位為N;η為傳動效率,取0.92。采用雙齒輪齒條驅動每個減速器要輸出力矩T減=T合/1.5=367N·m。負載折算到電動機端加速力矩T負=T合/[(i×η1)×1.5]=551/[(20×0.85)×1.5]=21.6N·m,式中,T負為負載折算到電動機端加速力矩,單位為N·m;η1為減速器的傳動效率,取0.85;i為行星減速器減速比,取20。

電動機的最大角速度ω電=n電·2π=n齒×i×2π=2.29×20×2× 3.14=288rad/s,電動機的角加速度ɑ電=ω電/t=288/0.25=1 152rad/s2。這里根據移動部件的質量和快進速度初選?is22/3000伺服電動機,該電動機轉動慣量J電=0.005 27kg·m2。電動機克服自身慣量的加速力矩T電=J電ɑ電=0.005 3×1 152=6.1N·m。折算到電動機端總的加速力矩T=T負+T電=21.6+6.1=27.7N·m。根據計算需要選用峰值轉矩大于27.7N·m的力矩電動機。選用的減速器最大輸出力矩要大于367N·m,選用PH722F0200ME,最大輸出力矩700N·m>367N·m,滿足要求。初選?is22/3000伺服電動機,其峰值轉矩為45N·m>27.7N·m,伺服電動機滿足設計要求。

每種除草劑都具有特定的選擇性和殺草譜,單一除草劑不能完全防除作物全生育期內的所有雜草,并且農田雜草的生物群落多種多樣,而長期使用單一的除草劑又會引起雜草群落的演替,還可導致雜草抗藥性的產生。除草劑的混用及混配可以擴大殺草范圍、提高防效、延長適宜施藥期、減少藥害的產生、降低農藥殘留并延緩雜草抗藥性的發生與發展,是提高除草劑應用水平的一項重要措施[14-16]。

分析公式T=T負+T電=(FR/η+T齒)/[(i×η1)×1.5]+J電ɑ電。

通過上述計算過程可知,輸出斜齒輪自身損耗的加速力矩T齒數值很小,可以忽略不計,電動機克服自身慣量的加速力矩T電和折算到電動機端加速力矩T負相比也相差一個數量級,可以忽略不計。故公式可以簡化為T=T負=(FR/η)/[(i×η1)×1.5]=(FR)/(i×η1×η×1.5)。簡化后可以看出,如果選擇電動機轉矩與需要提供的轉矩不相匹配的話,有3種調整方法:①電動機重選,選取轉矩大一號的電動機,這種方法最簡單,但不經濟、不低碳,一般不建議采用。②減小F,也就是在保證傳動剛性前提下減少移動部分質量,這對于后續的的伺服電動機轉動慣量的匹配也是很有利的,這是我們實際工作過程中經常采用的方法。增大減速比i,這樣會對機床快進速度產生影響,需要返回去按照(Nmax×/i)×(πD/1 000)=V快重新校核一下快進速度,確保快進速度也滿足要求,通常減速比i和齒輪齒數需要一起調整才能滿足設計要求,這也是我們實際工作過程中經常采用的方法。

齒輪齒條傳動切削時進給電動機轉矩匹配。機床切削加工時,一般為勻速進給,切削抗力為主要的力,是問題的主要矛盾,進給軸加速度在此工況下可以不予考慮。選取的伺服電動機的額定轉矩要與機床切削加工時被驅動部件所需要提供的轉矩相匹配才能滿足設計要求。考慮問題的思路如下:先根據最大切削抗力計算出與齒條嚙合的輸出齒輪輸出的切削力矩,考慮傳動系統的減速比后折算成電動機端的合力矩,然后與選用的電動機的額定轉矩進行比較,從而判斷齒輪齒條傳動切削時進給電動機轉矩是否匹配。

最大切削抗力F加工=5 000N,摩擦力f=mgμ=2 800×10×0.005=140N,合力F=Fa+f=5 000+140=5 140N,合力矩T合=F R/η=5 140×55.7×0.001/0.92=311N·m。采用雙齒輪齒條驅動每個減速器要輸出力矩為T減=T合/1.5=311/1.5 N·m=207N·m。負載折算到電動機端加速力矩T負=T合/[(i×η1)×1.5]=311/[(20×0.85)×1.5]=12.2N·m。選用?is22/3000伺服電動機,電動機額定轉矩20N·m>12.2N·m,伺服電動機滿足設計要求。

選用的減速器最大輸出力矩要大于2 0 7 N·m,選用PH722F0200MEL,最大輸出力矩700N·m,滿足要求。

分析公式T負=T合/[(i×η1)×1.5]=(FR/η)/[(i×η1)×1.5]=(F R)/(i×η1×η×1.5)。根據公式可知,如果選擇電動機轉矩與需要提供的轉矩不相匹配的話,有兩種調整方法:①電動機重選,選取轉矩大一號的電動機,這種方法最簡單,但不經濟、不低碳,一般不建議采用。②增大減速比i,這樣會對機床快進速度產生影響,需要返回去按照(Nmax/i)×(πD/1 000)=v快重新校核一下快進速度,確保快進速度也滿足要求,通常減速比i和齒輪齒數需要一起調整,這也是我們實際工作過程中經常采用的方法。

齒輪齒條傳動進給伺服電動機的轉動慣量匹配。伺服電動機的轉動慣量要與折算到電動機軸側的負載的轉動慣量相匹配。轉動慣量匹配與否是進給系統的動態響應性能好壞的重要指標,必須予以重視。考慮問題的思路如下:先根據公式計算出負載的轉動慣量,求出輸出齒輪自身轉動慣量,將兩者的和考慮傳動系統的減速比后折算成電動機端的總負載轉動慣量,再加上行星減速器自身的轉動慣量,得到折算到電動機端的總的轉動慣量,然后與選用的電動機的轉動慣量進行比較,從而判斷齒輪齒條傳動進給電動機轉動慣量是否匹配。

數控機床進給軸的轉動慣量的匹配原則有3個層次:①J電≥J負,這時進給系統動態性能最好。②J電<J負≤3J電,這時進給系統動態性能較好。③3J電<J負,這時進給系統動態性能最差,不推薦使用。

農業機械化是農業發展的方向。國家應對農業機械技術培訓給予高度重視,加強對農業機械技術人才的培訓和教育,還要有效組織農業機械技術培訓工作。根據農村地區發展的實際情況,采取多樣化、創新性的培訓措施,使農民在理解的基礎上加以掌握,切實提高農民的機械操作能力。加強宣傳教育,激發廣大農民群眾參與培訓的熱情。在實踐中發展農業科技,推動我國農業向著機械化、現代化的方向發展。

陳超超在分析 PPP 內涵的基礎上, 從國內政策環境、經濟環境和技術環境三個方面全面分析了PPP 模式在高校后勤基礎設施建設中運用的可行性。呂靜從市場和財務方面深入分析民間參與校園公寓BOT 項目融資的可行性。吳維郵,李清立,游佳莉構建了基于決策樹分析法的普通高等學校基建項目開發模式。王龍梅分析高校基建投融資和普通項目投融資存在的差異,以及幾種常用投融資模式的區別和適用性,分析BOT 模式在高校基礎設施建設項目中的實施方案及可能存在的風險。

第1層次是轉動慣量匹配做得最好的,此時進給系統動態性能最好,對于高速高效型數控機床特別是模具加工類機床一定要滿足這一層次的要求;第2層次轉動慣量匹配做的比較好的,這時進給系統動態性能較好,能夠滿足一般的數控加工要求,對于普通的數控金屬切削機床能滿足這一層次要求就足夠了,當然設計時在考慮機床成本控制前提下可以盡量的向第一層次靠近;第3層次轉動慣量匹配做的最差的,一般在數控機床上不推薦使用。此外還有一個原則在設計時要遵守,那就是在滿足轉動慣量匹配的前提下,進給系統總的轉動慣量J總要盡量向小的方向控制。

負載的慣量J負=m R2=2 800×(111.4/2×1 000)2=8.69kg·m2,式中,J負為負載折算到輸出齒輪端的轉動慣量,單位為kg·m2;R為輸出齒輪半徑,單位為mm。輸出斜齒輪的自身轉動慣量J齒輪=(D4×B×π×α)/32=(111.4×0.001)4×31×0.001×3.14×7 700/32=0.003 6kg·m2,折算到減速機輸入端的負載轉動慣量為J負載=(J負+J齒輪)/i2=8.690 57/202=0.021 7kg·m2,式中,J負載為折算到減速機輸入端的負載轉動慣量,單位為kg·m2;J負為負載折算到輸出齒輪端的轉動慣量,單位為kg·m2;J齒輪為輸出斜齒輪的自身轉動慣量,單位為kg·m2;i為減速器減速比。

折算到電動機輸出端的慣量J=J負載+J減=0.021 7+0.000 9=0.022 6kg·m2,式中J減為減速機自身的負載轉動慣量,單位為kg·m2。選用兩個?is22/3000伺服電動機,該電動機的轉動慣量為J電=0.005 3kg·m2。兩個電動機雙驅的轉動慣量為J雙電=1.5J電=1.5×0.005 3=0.007 95kg·m2。J/J雙電=0.022 6/0.007 95=2.84。滿足動態性能較好慣量匹配原則3J雙電≥J負。由于這是一臺普通金屬切削機床,慣量匹配只要能夠滿足匹配原則的第2層次即可。因此慣量匹配滿足設計要求。

分析公式J=(J負+J齒輪)/i2+J減=[mR2+(D 4×B×π×α)/32]/i2+J減,可以看出,有以下幾種方法來調整:①在保證傳動剛性前提下減少移動部分質量m,這是我們實際工作過程中經常采用的方法。②減小輸出齒輪半徑R,會對機床快進速度產生影響,需要返回去重新校核一下快進速度、轉矩匹配,確保快進速度和轉矩也滿足要求,也是我們實際工作過程中經常采用的方法。③增大減速比i,由于減速比是平方項,增大后效果顯著,而且增大減速比對前述的轉矩匹配也是非常有利的,這也是我們實際工作過程中經常采用的方法。增大減速比i,會對機床快進速度產生影響,需要返回去按照(Nmax/i)×(πD/1 000)=v快重新校核一下快進速度,確保快進速度也滿足要求,通常減速比i和齒輪齒數需要一起調整,這也是我們實際工作過程中經常采用的方法。④減小輸出齒輪的齒寬B,實際效果不明顯,不建議采用。⑤電動機重選,選取轉動慣量大一號的電動機,這種方法最簡單,但與進給系統總的轉動慣量J總要盡量向小的方向控制的原則矛盾,故一般不采用這種方法,只有其他辦法均不奏效的情況才會采用。⑥減小減速器的自身的轉動慣量J減理論上是有效的,但是和折算到減速機輸入端的負載轉動慣量為J負減比較,可以發現減速器的自身的轉動慣量J減數值要小很多,要差幾個數量級,基本可以忽略不計,因此這種方法基本無效,故不采用。

以上用實例的形式從齒輪齒條的選取、減速比的選取、伺服電動機的轉矩匹配和伺服電動機的慣量匹配4個方面系統地介紹了齒輪齒條傳動的計算過程、計算方法并給出了預選不匹配時相應的調整方法和調整技巧。希望可以為讀者提供有益參考和幫助。