端蓋是汽車、火車減振阻尼器上的一個重要安全性零件,屬大批量生產產品,適合高效的自動化生產線加工。本文通過對所有工藝要素進行全面分析和難點解決,全面實現了加工作業流線化,為后期自動加工線的設計打下基礎。

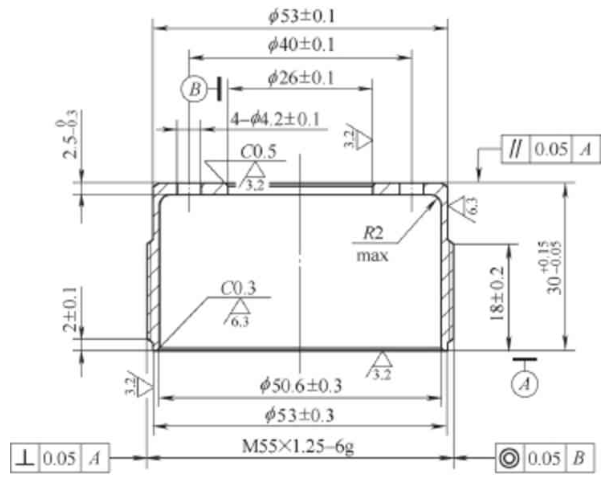

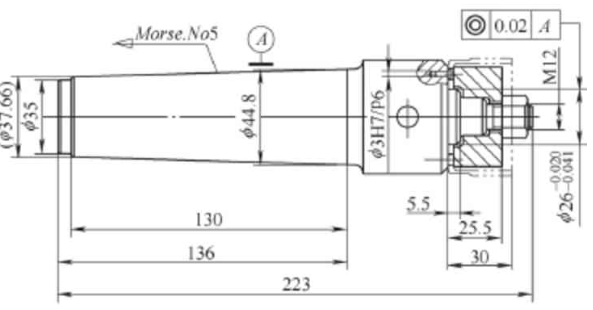

圖 1

端蓋(見圖1)是用2.5mm厚的普通碳素冷軋鋼板深沖成形后再進行切削加工而成的薄壁蓋類零件,材料為ST14,抗拉強度為270MPa,硬度為80HB,材料特性為延伸性較好但切削性較差。主要切削部位是外圓上的螺紋,經表面鍍鋅后的精度等級為6級(基本偏差為g),裝入阻尼器后螺紋的破壞拉力為20kN以上,所以螺紋加工精度的可靠保障還涉及到安全性,如何來達成是本課題的研究內容。螺紋切削加工的難點為:

①由于零件的加工基礎件是沖壓拉伸而成,不可避免地會產生脫模錐度、壁厚拉薄不勻及端口皺褶等缺陷,給尋找加工定位基準、克服裝夾變形帶來很大的困難。

②零件切削剛性較差,很容易產生切削振紋等缺陷,不利于高速切削。

③零件材料的低硬度、高韌性對于金屬切削是不利的,尤其是螺紋加工更為明顯。

④圖樣要求表面進行鍍鋅處理,鍍層厚度為5~15μm,即零件在切削加工完成后須覆蓋鍍鋅層,考慮到鍍鋅層厚度誤差對螺紋精度的影響,在嚴格控制鍍鋅層厚度的同時,還必須將螺紋加工時的精度等級由6級提高到5級,以確保表面鍍鋅處理后螺紋精度等級仍保持在6級以內,對于大批量生產來說,難度不小。

(1)加工定位基準選擇困難是由于車削加工前的基礎件是沖壓坯料,存在外形不規則的問題,例如,內外圓有拔模錐度、壁厚不勻、端口皺褶及上端平面有沖孔后形成的應力凹弧面等,所以在該坯料上找不到較為平整規則的內、外圓和平面可以直接作為螺紋加工的基準。

(2)由于零件壁厚較薄,又沒有平整規則的定位基準,所以裝夾變形難以避免,造成的后果是:零件在裝夾后產生微小變形的情況下,完成切削加工并達到了精度要求,但只要裝夾一松開,裝夾變形就會還原,從而失去已達到的精度,最終無法達到精度要求。

(3)材料切削性差。該零件坯料的沖壓拉伸量較大,必須采用含碳量較低、韌性較好的材料來制作。ST14鋼板雖有較好的延伸性,能使零件順利拉伸成形,但強度、硬度的下降會降低切削性,給切削加工帶來一定的困難。主要影響因素是在切削過程中易產生粘刀和刀尖切屑瘤等狀況,從而破壞零件的幾何尺寸精度和表面粗糙度,尤其是螺紋的高速切削加工,因走刀速度快、刀尖圓弧小,更容易發生這種情況。

(4)零件自身剛性不足。零件非常“單薄”,加工后壁厚最小處不足2mm,理想的加工方式是以坯料內孔來定位夾緊,進行外圓及螺紋的切削加工。這種加工方式的切削力方向對準定位面則剛性好。但由于坯料的拔模錐度致使內孔呈微小的喇叭狀、圓度形狀不規則和壁厚不均勻等缺陷,唯一能選擇的是以零件相對平整的端面作為主定位基準面,將其壓緊后進行切削加工,這種方式的徑向切削力方向平行于定位支承面,并且離開基準支承面還有一定距離,剛性不是很好。此外,由于該基準面不是一個完全平整的平面,所以與夾具定位面的接觸剛度也不足。在這種情況下,為了避免工件變形,裝夾時不能達到充分壓緊狀態,工件與夾具的一體性就不會很好,加劇了切削剛性的下降,切削表面的振紋、粗糙等缺陷也會隨之而來。而自動生產線是要連續生產的,要求的是能夠穩定、可靠、高效和光亮美觀地達到精度等級要求。

(5)該零件鍍鋅后的螺紋精度等級為6級,考慮到表面鍍鋅層厚度和鍍鋅產生的誤差而導致加工后螺紋的精度改變,在加工螺紋時必須留有必要的鍍鋅余量。考慮到生產過程中盡量采用標準量具(螺紋規)的原則,通過對鍍鋅膜厚要求和鍍層誤差對螺紋影響的計算,只能將精度提高一個等級,來確保鍍后螺紋的精度等級,這樣在車削螺紋時就以5級精度要求進行控制,這一工藝措施又使加工難度增加了很多。

要想加工出高精度的螺紋,基本思路是設法通過對沖壓坯料進行二次加工,來制造一個能夠達到要求的定位基準,步序是以沖壓坯料的粗基準定位來加工出較精基準,再以該較精基準定位來加工出精基準,最后利用該精基準定位來加工出滿足精度要求的合格螺紋。

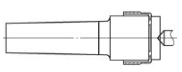

圖 2

(1)首道工序的定位基準選擇與加工。首道工序的選擇別無他法,只能選擇沖壓坯料的粗基準來加工出較精基準。根據產品圖樣要求,φ26mm為基準孔,關鍵尺寸M55×1.5mm外螺紋與其有同軸度要求。由于孔是沖壓而成,相對比較規則,尺寸一致性也較好,可以用來作為第一定位基準,然后再利用φ4.2mm孔輔助定位。其次,利用相對較為平整的上端的內平面作為第二定位基準,這樣就實現了一面二孔的完全定位。在定位基準選擇完成后,可進行夾具方案的設計(見圖2),以零件的上端面為壓緊面,通過機床尾架安裝的活絡頂針+壓塊壓緊零件。然后對其外圓和端口進行切削,加工出較為規則、具有較高精度的基準。從圖1可以看到,由于φ26mm孔有表面粗糙度要求,且與螺紋有同軸度要求,作為后道工序螺紋加工的精基準來使用的話,顯然工序能力還是不足的,此時必須在沖壓時留些余量,再經切削加工來達到。鑒于這種定位方式和工序要求的考慮,必須對上一道沖壓坯料工序提出兩方面的工藝要求:①主定位孔應留有0.5mm切削余量,將圖樣要求為φ26mm的孔在沖壓工序中設定為φ25.5mm。②沖孔時的沖壓方向必須是由內向外,使得沖孔引起的毛刺不產生在零件的內平面上而影響定位效果。這樣,本工序的實際基準確定為端蓋的內平面和φ25.5mm、φ4.2mm兩個孔。該方案存在的不足是,沖孔后該基準平面上的5個孔周圍會形成凹凸應力弧面,并且隨孔直徑大小不同所產生的沖孔應力不同,會引起大的應力弧面高低不一,也就是說,從微觀上來講該平面是不平的,因而當該平面被壓緊后,零件仍會有少量變形。為了避免該缺陷對螺紋加工工序的影響,在本工序的外圓、端口加工時,均要留一定的余量與螺紋加工工序同時加工,以確保螺紋及相關位置的精度要求。通過本工序對外圓及端口的切削加工,去除了沖壓形成的外圓拔模錐度和端口拉伸皺褶等缺陷,得到了一個形狀較為規則并有一定精度的外圓和下端面口,建立起了一個新的并具有一定精度的定位基準,為尋找出下一個定位基準奠定了良好的基礎。

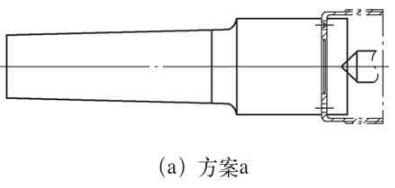

(2)第二道精定位基準的加工方法和夾具設計要點。本工序是在已完成的首道工序基礎上,對螺紋加工所需基準中的主定位面和主定位孔進行精細加工。將首道工序中經過加工的外圓和端面口為基準,放入設有端面定位靠山、內弧面經過加工的“軟”爪內(見圖3),軟爪內弧面直徑至與零件上一道工序加工后的外圓直徑相同,零件口部的端面緊靠三爪自定心卡盤的定位端面,然后輕輕夾緊三爪自定心卡盤,夾緊力的把握要在實踐中摸索。因本工序主要目的是進行螺紋加工工序所需的基準修正,切削量很小,所以夾緊力的把握以能夠克服切削力、減少工件的變形為主要考慮要素。適度夾緊后,進行螺紋加工所需的主定位基準面的切削,此時的定位面與被加工面是基本平行的,所以切削量在0.2~0.3mm就足以把整個平面加工出來。完成主定位面加工的同時,將φ25.5mm沖壓孔加工到φ26~φ26.05mm,再按圖樣要求把孔的倒角、表面粗糙度等相關要求加工到位,以作為螺紋加工的主定位孔使用,這樣就建立了螺紋加工的精定位基準。本工序所用夾具是利用機床隨機配置的三爪自定心卡盤,安裝上調質鋼制成的“軟爪”,利用軟爪的可車削性隨車將其內爪面鏜削至與被加工件相同直徑,目的是盡可能地增大與工件的夾緊面積來分散單位面積的壓力,以減少工件的變形。由于此三爪自定心卡盤是集定位與夾緊于一體的,所以加工時要注意兩點:①鏜孔時在三爪自定心卡盤后部夾持一塊厚5mm以上的圓形鋼板,目的是在鏜削三爪內圓面時,卡盤內螺旋盤系統的間隙與夾緊工件時的間隙方向一致,能使鏜出的圓弧面直徑與零件外圓在夾緊時更加貼合,同時也能起到提高鏜削三爪時的切削剛度的作用。②軟爪內圓弧面軸向底部臺肩的高度作為端面的定位靠山,臺肩高度向中心方向凸出內圓弧面2mm以上即可。

圖 3

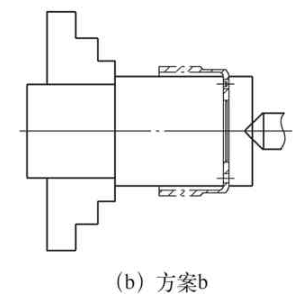

(3)最終工序定位基準和夾具形式的選擇。通過以上兩道工序的加工,獲得了該零件進行螺紋加工的精確基準,可基本消除零件的裝夾變形對加工精度的影響,提高定位面的切削剛度,滿足了高精度螺紋高速切削的基本條件。零件有了精確的定位基準后,夾具設計的合理性也很重要,除了要確保零件加工后的尺寸精度和形狀位置精度滿足圖樣要求外,針對加工對象自身剛性不足的特點,要最大程度地提高夾具剛度來彌補零件自身剛度的不足。夾具形式如圖4所示,根據加工對象規格的不同,可做成相應規格的夾具。方案a的優點是更換品種重復拆裝不失精度,但剛性要略遜于方案b,設計要點是:錐柄右側的長度應盡可能短(在機床允許范圍內),而連接圓角應盡可能大,有利于剛性的提高。方案b的剛性要略優于方案a,并且制作簡單,缺點是每次更換加工對象的規格時要校正徑向、軸向跳動。兩種方案各有利弊,可根據實際情況選擇。

以上都是為了能在該薄壁蓋類零件上加工出高精度螺紋而創造的基本條件,從方案上解決了該零件加工的主要難題。考慮到最終要實現流線化大批量自動化生產,必須實現100%加工合格率的目標,因此要建立完整的質量保證體系。要把該零件整個制作體系中的工藝流程、質量控制要素和作業規范都固定下來并形成書面文件,提供給管理者和作業者作為日常生產調度、質量檢測、量具刃具和工裝設備等基礎管理文件的依據。

工藝流程設計是將正確的工藝流程、工序要求固定下來,并對每道工序的控制要素加以規范,來滿足最終產品的質量要求。如:該零件最終工序為鍍鋅,那么在鍍前的加工工序中就必須采取相應的減小其相關尺寸、提高相關精度等措施。將全過程的工藝流程、質量控制要素和檢測規范等要求編制成工藝質量控制表,作為全過程日常管理的基本文件。

工藝質量控制表的編制說明如下:

(1)該表的主要功能是編排了能夠確保加工質量并環環相扣、相互保證的工藝流程、尺寸控制要素和質量控制管理的基本要求。

(2)工藝質量控制表中的首道工序(坯料沖壓)為外協工序,但沖壓坯料的外徑、長度和孔徑等尺寸的相關工序余量是根據后一道工序的車加工保證能力,以及查閱相關手冊的經驗數據估計而得,并通過一定數量的試加工來驗證確認的。

(3)為了確保圖樣要求的M55×1.25-6g螺紋與下端部外圓同軸和與下端面垂直的幾何公差要求,在編制工藝流程時,將這部分加工內容放在同一次裝夾條件下完成。

(4)考慮到鍍鋅的影響,提高了螺紋加工精度,相應減小了部分尺寸的公差,以確保鍍鋅后的尺寸仍在圖樣規定的公差范圍內。所以表中工序尺寸(公差)與圖樣尺寸是不一致的,零件加工生產時應按工藝文件(如作業標準)的相關要求執行,相對應的檢具也是如此。

(1)螺紋加工夾具形式的確定。根據圖4所示螺紋車夾具及其利弊分析,考慮到該零件為系列產品,在生產過程中有更換加工對象零件規格的需求,故選擇方案a較為合適。但從圖4a中也可以看出,在端面加工時,刀具與壓緊頂針的距離很小,調試時稍有不慎就會撞刀,存在一定的隱患,由此在批量生產的夾具設計中作了一定的改進。

(2)夾具定位基準尺寸精度的確定。該夾具采用了較為典型的“一面兩銷”組合定位方案,以經精細加工過的上端面和φ26mm主定位孔以及φ4.2mm輔助孔作為零件的定位基準,同時在夾具對應的端面(定位面)上設計兩個定位銷軸,使工件在夾具中完全定位。然后參考夾具設計手冊的推薦數據和經驗公式來確定主要定位基準相關要求。

機床、刀具、切削液和切削用量等要素也是切削加工工藝鏈中的重要保障。在機床的選擇上,主要考慮機床的剛性、精度,以及應具有功能稍強的數控系統;刀具方面,要選擇高剛度的刀桿和品牌刀片,選擇刀片類型時一定要認真參閱刀具樣本;切削液應選擇具有冷卻、潤滑、防銹防腐和除油清洗等功能的油性液,采用高壓噴射形式;切削用量的合理選擇非常重要,需要在實踐中不斷摸索,將成熟的參數編制成數控程序固定下來。這樣就建立了零件加工完整的保證體系。

針對零件的特殊性,通過對各個環節采取特殊措施后,穩定地車削出5級精度的螺紋,并且以1 000r/min以上的轉速,實現了質量穩定、快速高效以及螺紋光亮美觀的目標。