某復雜鈦合金機匣是一種新型航空發動機上的重要承力部件。機匣內腔復雜大支板兩端的精密斜軸承孔,主要功能是安裝軸承,支撐錐齒輪軸組件旋轉傳遞扭矩,是該零件精度最高、加工難度最大的部位,它的加工精度高低直接關系到整臺航空發動機的質量。

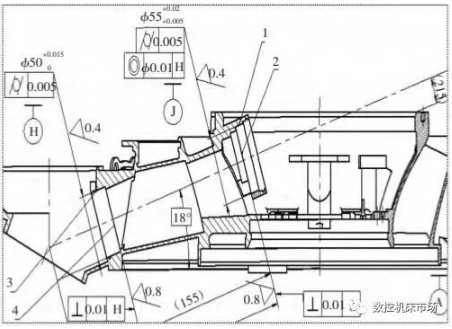

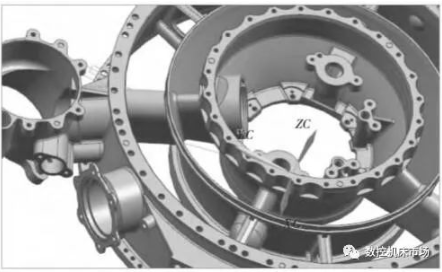

該機匣為大型整體鑄造鈦合金機匣(圖 1),具有尺寸大,壁薄易變形,結構復雜等特點。零件材料為鑄造鈦合金 ZTC4,具有較優良的高溫強度和硬度,是典型的難加工材料,主要表現為:加工時刀、屑接觸面積小、應力大,溫度高,刀具粘結磨損、擴散磨損嚴重[1]。兩處精密斜軸承孔尺寸精度、形位要求及表面質量要求極高,直徑公差 0.015,圓柱度 0.005,同軸度 0.01,垂直度 0.01,表面粗糙度 Ra0.4 ~ 0.8(圖2)。為了保證軸承孔加工質量,必須滿足以下加工條件:零件裝夾剛度好,機床定位精度高,刀具切削剛性好,最好能夠采用磨削或精密高速車削加工。

兩處軸承孔處于復雜狹窄異型支板腔內,軸線與基準平面成 18°夾角(圖 2),受零件結構限制,無法進行磨削和車削,軸承孔加工精度不易保證。本文針對該機匣精密斜軸承孔復雜的結構形式,分析制定了角度頭五軸加工、大長徑比刀具一次裝夾加工的方案開展試驗研究,系統性的闡述了一種復雜精密斜軸承孔的加工方法。

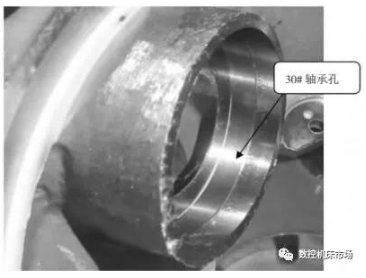

1.30# 軸承孔 2.30# 軸承孔內端面 3.29# 軸承孔 4.29# 軸承孔內端面

圖 1 某鈦合金機匣

1 、確定加工方案

通常航空發動機機匣上的軸承孔平行或垂直于機匣安裝面,結構較為簡單,不存在刀具柄部干涉問題,可采用精密臥式或立式加工中心加工,工件系統具有良好的切削剛性。而本文所述的機匣精密斜軸承孔為一種新型的軸承孔結構形式,軸線與基準平面成 18°夾角并處于復雜狹窄異型支板腔內,不適宜采用一般的軸承孔加工方法,需進一步分析研究加工方案。

兩處斜軸承孔分別與某錐齒輪軸兩端的 29# 軸承外環、30# 軸承外環配合,其中 29# 軸承孔(圖 2)可采用一般五軸加工中心加工,刀具懸伸長度較短,具有較好的加工剛性,加工難度較低。30# 軸承孔軸線與機匣端面最小間距為 21.5 mm(圖 2),若采用一般五軸機床加工,刀桿直徑應小于 Φ40 mm 以避開端面干涉,同時懸伸長度接近 310 mm,刀桿長徑比大于 7mm,加工振動大,同類長徑比鏜刀主要用于加工鋁鎂零件。綜合考慮精密軸承孔加工的經濟性和可行性,結合生產實際,擬定了角度頭五軸加工和大長徑比刀具五軸一次裝夾加工兩種方案分別進行試驗研究。

圖 2 機匣精密斜軸承孔示意圖

1.1 角度頭五軸加工

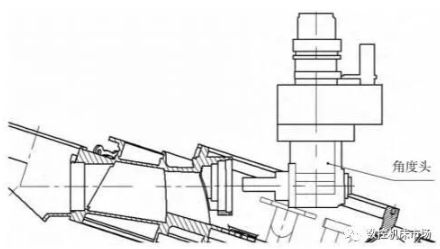

角度頭是數控加工中連接數控機床主軸和刀具的一種特殊刀柄,可以實現復雜結構件的一次性裝夾多工序加工[2,3]。數控機床安裝角度頭后刀具旋轉中心線與主軸中心線成角度加工工件,可以實現機床的立臥轉換和任意角度的變換,增大機床的加工范圍和適應性[4,5]。30# 軸承孔處于機匣狹窄內腔,首先考慮采用配置角度頭的五軸加工中心加工(如圖3),它的優勢在于可以有效避讓機匣狹窄內腔的結構干涉,不用定制價格高昂的加長刀具,降低了加工成本,且加工時刀具懸長較短,理論上應具有良好的加工剛性。

圖 3 角度頭加工示意圖

但是經過試驗分析,發現采用角度頭加工存在以下問題:

(1)由于機匣內腔狹窄,且有多處凸臺干涉,只能選取較小規格的角度頭加工,但小型角度頭剛性較差,容易振刀,不適宜加工精密孔。

(2)角度頭加工精度不是很高,除了考慮零件裝夾找正誤差、機床工作臺或主軸重復定位誤差等因素,還需要考慮角度頭的定位誤差,多重誤差累積,導致加工精度下降。

(3)該角度頭一般安裝在立式五軸加工中心上,采用角度頭加工完 30# 軸承孔后,一般的五軸加工中心不能實現在一次裝夾的情況下完成 29# 軸承孔的加工,必須掉頭重新裝夾或更換加工設備,重復裝夾找正誤差大,不利于保證兩軸承孔的同軸度要求。

1.2 大長徑比刀具五軸一次裝夾加工

1.2.1 加工前準備

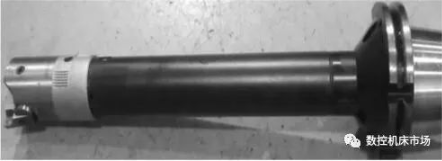

為了實現 29# 軸承孔、30# 軸承孔一次裝夾加工,必須選用各坐標軸(X、Y、Z、A 軸)行程足夠大的精密臥式五軸加工中心。專用夾具應墊高確保加工29# 軸承孔時機床刀座不觸碰工作臺。并且為了最大程度提高零件裝夾系統剛性,減小切削振顫,對機匣環腔進行了灌蠟處理。另外,由于加工軸承孔時刀具避開干涉后懸伸長度較大,銑削加工徑向切削力大,加工振刀嚴重,采用鏜削加工會更有利于保證軸承孔的位置精度。經過招標比質比價,選用了一款長徑比較大的進口標準鏜刀(圖 4)進行一次裝夾鏜削加工試驗。

圖 4 進口標準鏜刀

1.2.2 加工步驟

(1)粗鏜去余量:首先采用雙刃鏜削刀具粗加工軸承孔。雙刃鏜刀剛性較好,雙刃切削金屬去除率較高,在大長徑比刀具的大余量切削加工中,雙刃鏜刀切削穩定性和效率明顯優于單刃鏜刀,粗加工后孔壁與內端面單邊留余量約 0.1 mm 用于精加工。

(2)精加工軸承孔內端面:軸承孔內端面為精密配合面,精度要求很高,內端面與孔垂直度要求0.01,表面粗糙度 Ra0.8(圖 2)。精加工時若采用鏜刀一次加工軸承孔孔壁與內端面,由于鏜刀片角度一般略小于 90°,不能滿足端面垂直度要求,同時該端面徑向寬度約 4 mm,加工時刀具切削刃接觸面大,易振動,即使制造 90°非標鏜刀片也無法保證加工精度。由此采用加長三面刃銑刀銑削軸承孔內端面,采用該方案加工,內端面與孔垂直度 0.01 基本可以滿足要求,但 30# 軸承孔內端面上存在輕微振紋,表面質量略有不足。

(3)精鏜軸承孔:采用加長單刃精鏜刀精加工軸承孔(圖 4)。單刃鏜刀僅一個切削刃繞中心旋轉切削,切削刃與零件所有觸點處于至中心等距的旋轉圓周上,加工一致性好,有利于提高軸承孔尺寸精度和形位精度,而雙刃鏜刀兩刃高度存在細微差異,在進行小切深的精密加工時切削穩定性不如單刃鏜刀。通過調試優化加工參數,基本可以保證軸承孔直徑尺寸及其同軸度、輪廓度要求,但 30# 軸承孔孔壁表面存在輕微振紋,表面質量略有不足。另外,兩處軸承孔由于結構限制,加工時所采用的鏜刀、三面刃型銑刀在進刀和退刀時,均須抬刀繞行或主軸定向進刀以避開干涉。

1.3 方案對比

通過對以上兩種加工方案進行分析對比,發現采用配置角度頭的設備加工,雖然刀具成本較低,但是角度頭加工精度不足,剛性差,加工振動大,軸承孔的同軸度、輪廓度等各項技術要求均無法滿足,受限于角度頭的結構特點,該方案能改進優化的空間很小。而大長徑比刀具五軸一次裝夾加工的方案基本可以滿足軸承孔各項技術要求,可行性很高。但是此方案仍有不足,必須進行一系列工藝試驗,解決加工振顫的不良因素,進一步提高軸承孔加工質量。

2 、軸承孔五軸加工工藝優化試驗探究

軸承孔五軸加工工藝優化試驗主要從切削策略、參數優化及減振刀具加工兩方面進行了分析研究,旨在解決加工振顫,提高軸承孔加工質量。其中,29# 軸承孔加工時刀具懸伸長度不大,采用上述方案即可保證相應技術要求,后文僅針對 30# 軸承孔進行工藝優化試驗研究。

2.1 切削策略、參數優化

2.1.1 軸承孔內端面銑削策略、參數優化

采用加長三面刃銑刀精加工軸承孔內端面時,對切削策略和參數進行了優化:

(1)采用小切深銑削法,盡量降低切削力,避免切削振動,粗加工后端面余量僅預留 0.1 mm 進行精銑。

(2)選用三角形刀片加工,三角形刀片僅刃尖進行切削,刃尖非常鋒利,切削力小。

(3)刀具銑削軌跡外形直徑應略小于孔壁直徑,刀刃不觸碰孔壁,以免端面與孔壁同時切削使切削抗力增大產生振刀,影響加工精度。

(4)直徑方向不能進行分層銑削,防止出現接刀紋影響表面質量。

由于軸承孔內端面銑削主要產生徑向切削力,普通加長銑刀剛性較差,優化切削策略后加工表面依然有輕微振紋,調試切削參數加工后表面質量雖有一定改善,但仍無法完全解決這個問題。

2.1.2 軸承孔精鏜參數優化

在精鏜 30# 軸承孔時,采用加長標準精鏜刀,刀具長徑比大,加工振動較大,孔壁表面存在輕微振紋,通過對刀具轉速、進給、切深等切削參數進行了一系列的試驗優化(見表 1),軸承孔加工質量取得了顯著改善。

由表 1 可以看出,只有采用低轉速、低進給,才能減少或消除加工表面的振刀紋,提高軸承孔表面質量;切深對表面質量影響不太大,切深較小時,表面質量稍好。其中,轉速是對加工振動影響最大的因素,轉速越高,刀具徑向切削力越大,加工振動越大。通過對比試驗效果,最終選定切削參數為:轉速 25r/min,進給 0.4 mm/min,切深 0.05 mm,軸承孔表面加工質量基本滿足設計圖要求。

同時試驗發現,當進給太小時,軸承孔垂直度、圓柱度等技術要求不穩定。分析認為,當轉速一定時,隨著刀具進給增大,單位時間內刀具軸向切削深度相應增大,主軸軸向切削力增大,制約刀具徑向擺動的摩擦阻力增加,刀具切削振顫幅度反而減小,軸承孔形位精度提高。

通過調試優化加工參數,軸承孔內端面仍存在輕微振紋,孔壁表面質量基本達到設計要求,但軸承孔圓柱度、垂直度等要求不穩定。因此,需要進一步試驗,采取措施提升刀具剛度,減小切削振顫,保證軸承孔所有技術要求和表面質量。

2.2 減振刀具加工

2.2.1 重金屬合金轉接桿銑刀精銑軸承孔內端面

加工 30# 軸承孔內端面時,刀具長徑比大,銑刀若安裝一般轉接桿,加工時振刀嚴重,即使對切削策略和參數進行了試驗優化,也無法完全消除切削振顫,因此選用了一種重金屬合金轉接桿的三面刃銑刀進行加工,該刀具剛性更強,切削振顫小,有效避免了切削振紋的產生,即使在進行大懸伸加工時,也可以保證加工的穩定性,零件表面質量較好,垂直度要求合格。見圖 5。

圖 5 重合金轉接桿三面刃銑刀

2.2.2 高精度減振鏜刀加工軸承孔

通過試驗分析,采用大長徑比刀具五軸一次裝夾鏜削加工兩軸承孔的方案具有較高可行性。但目前采用一般鏜刀精加工軸承孔,切削參數在經過大量調試優化后,軸承孔的表面質量、圓柱度、垂直度仍不能同時達到最理想的要求。由于在深孔和高速的加工過程中,鏜桿簡化為細長懸臂梁結構,特別是大長徑比鏜桿,因為鏜桿的懸伸過長引起剛度不足,使鏜桿容易產生振動,影響加工精度[6]。通常情況下,鏜削過程中的一般鏜桿,在長徑比(L/D)大于 4 時,比較容易產生振動,這是由于鏜桿剛度不夠導致的,并且長徑比越大,振動幅度愈大,當鏜桿長徑比為 10時,機械加工過程中所產生的變形量,是長徑比達到4 時的 16 倍[7]。加工 30# 精密軸承孔的鏜桿長徑比約為 7,同時鈦合金材料具有較優良的高溫強度和硬度,是典型的難加工材料,切削性能差,切削抗力大,進一步加劇了鏜削過程中的刀具振動,零件形位要求和表面質量難以保證。因此必須考慮使用具有減振功能的刀具,通過引進多家國外刀具品牌的減振鏜刀技術方案,經過對比分析,選用了山特維克一款高精度減振鏜刀(圖 6)對軸承孔進行加工試驗。

圖 6 減振鏜刀加工軸承孔示意圖

減振鏜刀主要通過阻尼減振的方式,提高刀桿的動剛度,減小刀具徑向跳動量,從而提高軸承孔表面加工質量。試驗過程中,綜合考慮零件材料的切削性能、加工技術要求、刀具本身的減振效果、刀具壽命、讓刀等因素,對減振鏜刀切削參數進行了調試優化。

(1)切削深度:一般來說,切削深度應略大于刀尖圓角,加工時尺寸更穩定,以免在刀片圓角上切削時,切削部位主、副偏角不穩定,對讓刀量大小產生影響,從而導致尺寸加工不穩定。但由此選用的切削深度相對較大,在進行精加工時,切削深度過大,切削阻力增加,讓刀量增加,不利于保證尺寸精度,一般精加工切深選擇 0.1 ~ 0.2 mm。同時減振鏜刀是彈性結構,刀桿靜態剛性不佳,切削讓刀現象更為突顯,切深 0.2 mm 時,讓刀量約為 0.03 ~ 0.04 mm;切深 0.1 mm 時,讓刀量約為 0.01 ~ 0.02 mm。因此,為了更好的保證尺寸精度,進刀時應根據切深適當補償讓刀量,經過試驗摸索,給定切深為 0.1 mm,并預留約 0.02 ~ 0.03 mm 余量,加工后測量孔徑計算實際余量,補償刀具加工至最終尺寸,刀補值等于實際余量減去上一次切削時的讓刀量,避免因上一次切削讓刀回彈導致尺寸超差,切深 0.1 mm 時刀具讓刀略大于 0.01 mm,同時最后精修時也會產生輕微讓刀,根據實際經驗,最終刀補值為實際余量減去 0.01mm 讓刀量即可保證孔徑尺寸要求。

(2)線速度:線速度是影響減振鏜刀加工振動的最重要因素,線速度過大或過小,均可能引起切削振顫,根據山特維克多年的減振鏜刀加工經驗和試驗摸索,切削鈦合金材料線速度一般選用 40 ~ 80 m/min最佳,結合零件材料 ZTC4 的切削性能,經調試,最終給定線速度為 50 m/min,采用這一切削參數無加工振顫現象(圖 7)。

(3)每轉進給 f:根據表面粗糙度計算公式Ra = f 2 × 1000/(R × 8),在保證粗糙度要求 0.4 的前提下可計算求得 f 值,從公式中可以看出,粗糙度與每轉進給成正比,與刀尖圓角成反比,在精密尺寸的實際加工中,為了減小切削力,提高切削穩定性,需盡可能保證刀片的鋒利度,由此選用 R0.2 精車刀片,通過上述公式計算可得:f =(Ra × R × 8/1000)1/2 =(0.4 × 10-6 × 0.2 ×8/1000)1/2 = 0.025 3 × 10-3m為了保證粗糙度合格,選擇的每轉進給 f 應不大于 0.025 3 mm,但是切削時若進給量太小,會加速刀具涂層磨損速度,降低刀具壽命,影響尺寸加工精度,因此,最終給定每轉進給 f 為 0.025 mm;采用這一切削參數加工,軸承孔表面質量可以達到理想效果(圖 7)。

圖 7 減振鏜刀加工的軸承孔

采用大長徑比高精度減振刀具在大行程臥式五軸加工中心一次裝夾加工機匣兩精密斜軸承孔,由于減小甚至基本消除了加工振動,切削穩定性好,相對于采用一般加長標準鏜刀加工,軸承孔表面質量及其同軸度、垂直度等形位要求也有極大提高,軸承孔加工精度和表面質量基本滿足了設計要求。

3、 結束語

通過對一種復雜精密斜軸承孔進行加工試驗分析,確定了采用大長徑比減振刀具在大行程臥式五軸加工中心一次裝夾加工的工藝方案,兩軸承孔加工精度基本滿足了設計要求。采用上述方案加工的機匣軸承孔,錐齒輪軸裝配效果良好,順利通過了300 h 長期試車考核,未發生錐齒輪軸裂紋等現象。