原子層沉積技術簡介

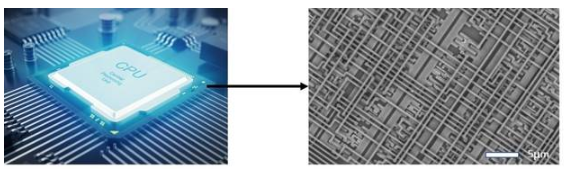

隨著半導體行業的不斷推進,電子器件不斷地走向微型化和集成化。小小的一塊芯片,在顯微鏡下放大一萬倍觀看(圖1),其復雜程度不亞于一座城市。而對于這種高度集成化的器件來說,要讓這些間隔如此小的微納結構相互協同、互不干擾地工作,其兩兩之間的界線必須“棱角分明”。但目前,對于傳統的化學氣相沉積(CVD)和物理氣相沉積(PVD)來說,想要在如此微小的尺度上實現復雜結構的有效、精確的可控沉積仍存在有一些問題[1-3],因此需要一種能夠同時滿足材料多樣化要求以及生長精確可控的沉積方法,作為目前日益復雜化、集成化的電子器件的發展基礎。

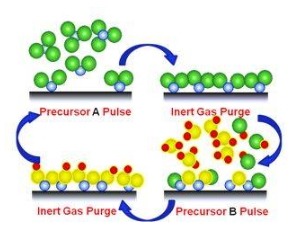

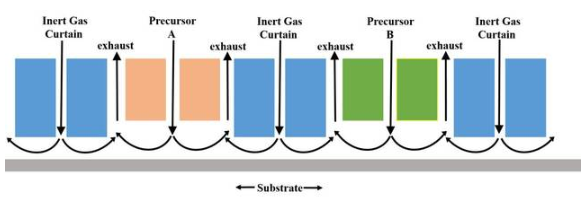

原子層沉積(atomic layer deposition, ALD)技術,是一種基于有序、表面自飽和反應的化學氣相薄膜沉積方法。通俗來說,可以將一層層亞納米厚的薄膜均勻地‘’包’‘’在物體表面。這種能夠將各種功能材料,在亞納米尺度上實現均勻包覆的技術,很好地解決了目前功能器件中的缺陷和均勻性的問題。原子層沉積的主要原理如圖2所示:ALD最大的特點是將傳統的化學氣相反應有效地分解成兩個半反應,當我們的目標成分是AB時,先向腔體內部通入一種前驅體A,它會與基底的表面基團反應從而均勻地吸附在基底表面。由于A、B兩種物質相互反應,因此在A完全吸附在表面后后,需要用惰性氣體將多余的A吹走。之后再通入另一種前驅體B,與表面的一層A反應,同樣需要惰性氣體將B吹走,這些過程構成一個生長循環,從而形成一層均勻的薄膜,而每個循環生長的薄膜厚度一致,可以通過對生長循環數的控制,來實現對薄膜厚度的精確控制。因此,原子層沉積是一種精確可控的薄膜生長技術[4-5]。

圖 1 芯片放大一萬倍

圖 2 原子層沉積原理示意圖

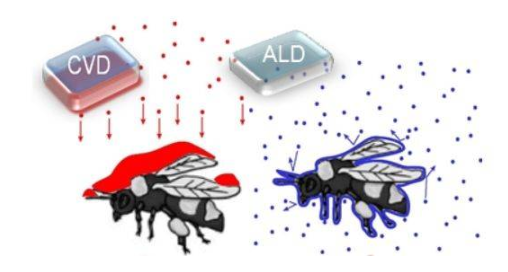

由于其獨特的生長方式,原子層沉積具有如下幾個特點:前驅體在基底表面的飽和化學的特點,決定了每次循環薄膜生長的厚度,而薄膜是按原子層生長,可制備~ ?級別厚度的薄膜,可以實現薄膜厚度在亞納米級的精確控制且具有較高的可重復性。由于ALD存在生長的自限制性,因而得到的薄膜具有良好的均勻性和較高的密度。另一方面,基于ALD生長的特點,可在復雜結構表面生長,并在其表面實現均勻包覆(圖3)。這些特點,使得ALD技術在各個領域得到了廣泛的應用,同時,ALD技術本身也在不斷地發展[6-7]。

圖 3 原子層沉積的保形性

2

原子層沉積的發展歷史

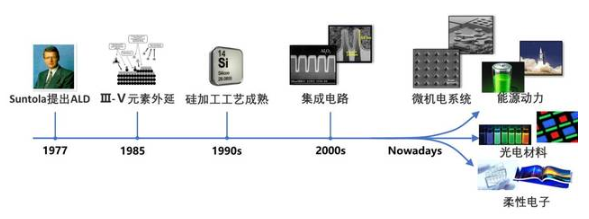

原子層沉積最早被用來開發電致發光薄膜器件,1974年,Tuomo Suntola發現ALD這種先進的薄膜沉積技術,并將它命名為原子層外延(ALE),通過這種方法,制備了AL2O3層以及ZnS層并將其運用到平板顯示器中[8]。往后,ALD技術不斷推進(圖4),而半導體行業的發展成為ALD技術突破的一大助力。微電子器件的迅速發展,要求電子器件在集成化的同時,還能保證其精度,呈現‘’小而精‘’的特點。因此要求不僅僅能夠適應多種功能材料的要求,更能夠在沉積過程中精準控制薄膜的厚度和形成均勻表面,同時,器件的穩定性要求在加工過程中盡量減少孔洞、空隙等缺陷,而ALD技術很好地滿足了這些要求。在微電子領域,ALD被廣泛地研究研究作為沉積高K(高介電常數)柵極氧化物,高K存儲電容器電介質[9-10],鐵電體以及用于電極和互連的金屬和氮化物的潛在技術。之后隨著微機電系統的崛起,要求在納米尺度形成各種復雜的結構和圖案。而主流的加工方法為刻蝕法,通過激光或電子等,將設計好的圖案化形狀‘’復印‘’到薄膜表面,再通過后續的處理在基底表面得到特定的圖案。其過程就像用刀切蛋糕,要想切出特定的圖案,需要從蛋糕的表面開始,切除邊界,然后去除掉其他位置。而與此同時,ALD技術為此提供了另一種解決方案,與傳統的 “從上到下”切出圖案不同。

ALD提供一種類似于增材制造的方法,通過在特定區域一層層堆疊得到圖案。對基底特定區域的表面進行改性,從而使得前驅體僅在該區域吸附,從而在ALD循環中,僅在特定的區域進行生長。通過這種選擇性沉積,達到圖案化的目的,實現原子級精度的有效控制,從而很好解決了光刻加工過程中的精度以及缺陷的問題。隨著半導體器件的不斷發展,在追求器件的功能和效率的同時,也對各種器件的穩定性提出了要求。由于ALD技術具有較好的保形性,因而能在不影響功能的條件下,僅僅通過沉積薄薄的一層“保護層”就能大大地提高器件的使用壽命,滿足行業對器件穩定化的要求。

圖 4 原子層沉積的發展進程

3

原子層沉積的應用

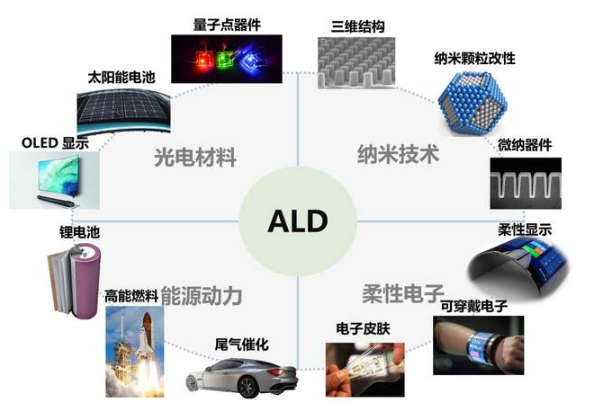

原子層沉積技術,因其獨特的生長方式和沉積特點,目前已被廣泛地應用到微電子、新能源、電子和光電材料,催化等各個領域中(圖5)。

圖 5 原子層沉積的應用領域

3.1 選擇性ALD

高端芯片的關鍵技術是推進計算和通信技術的發展,以及走向物聯網、5G通訊等半導體產業需要革命性的技術。目前的半導體制造需要進行光刻和蝕刻的多步相互對準步驟,對于設備要求極高,同時面臨價格昂貴技術壁壘高的挑戰。目前半導體工業中迫切需要實現自下而上具有“指向性”生長工藝,像搭積木一樣,僅在需要的地方沉積材料實現薄膜自對準生長,該技術與工藝制程處理被認為是納米制造的“圣杯”。

針對目前半導體加工的加工精度瓶頸的限制,基于原子層沉積的方法,發展選擇性原子層沉積能為精密微納加工提供另一種解決方案。

選擇性原子層沉積,通過在基體表面做不一樣的處理,使其表面具有不同的化學鍵,或呈現不同的導電性,或具有不同的表面極性,或具備不同的表面張力。通過前驅體分子根據不同的特性實現選擇性吸附,通過控制循環數量來實現區域成膜。其具有傳統ALD方法優勢,同時相對于現有的刻蝕加工方法來說,具有加工精度高,制造成本低等特點,具有潛在的應用價值。

3.1.1 區域選擇性

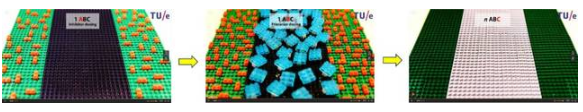

由于傳統“自上而下”的半導體刻蝕等加工技術中,受到加工精度、邊緣對準精度的限制,很難滿足目前半導體行業日益集成化、高效化的發展需求。因而需要一種能夠突破這一限制的技術。而基于ALD技術的原理,區域選擇性ALD的方法能夠根本上改變這些誤差來源的產生,提高加工精度。其主要過程是:通過對基底表面特定區域進行特殊的處理,使其特性發生改變,好像蒙上一層“疏水層”材料一樣,當前驅體分子通入時,這些經過處理的區域就會對其產生抵抗從而抑制前驅體分子的吸附。而未經處理的表面就和ALD反應一樣正常反應。因而增加ALD循環數目時,經處理過的區域就不會沉積,而未處理的區域就被沉積薄膜,從而達到特定區域選擇性沉積的目的。其過程如圖6所示,根據不同前驅體與基底之間的吸附特性,使紅色的前驅體A僅在綠色區域吸附,而藍色前驅體分子僅在黑色中心區域吸附,在進過多個循環后,能夠在兩個區域分別沉積上一層薄膜,形成區域選擇性沉積(圖7)。

圖 6 區域原子層沉積過程

圖 7 區域原子層沉積示意圖

3.1.2 晶面選擇性

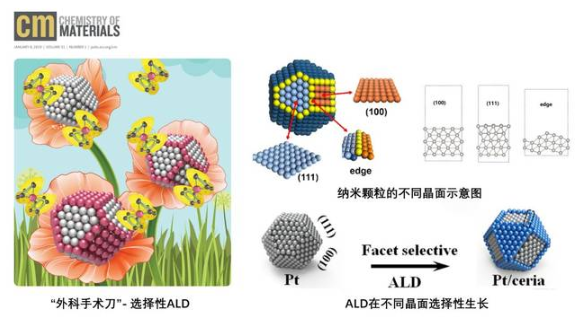

區域選擇性原子層沉積提供了一種“自下而上”的微納結構加工方法,能避免傳統半導體加工過程中的精度和缺陷問題。而當對象尺度繼續減小到納米顆粒上時,同樣可以利用選擇性ALD,在亞納米精度上,對顆粒的特定晶面進行修飾。這種方法,相當于一個個亞納米的“外科手術刀”,能夠對細小的納米顆粒進行定向修飾。

對于催化劑來說,從原子尺度上對催化劑進行設計,能夠大大地提高催化劑的催化性能和效率。晶體往往具有一定的晶格結構,尺寸范圍在亞納米級別,形狀結構就和骰子一樣,有一定的面和棱邊。而不同的晶面具有不同的能量,通過ALD來優先對能量低的晶面進行吸附,并通過精確控制生長來使其實現特定晶面的選擇性生長(圖8)。這種方法,能夠在納米尺度上直接對顆粒進行改性,從而達到提高催化劑的催化活性和穩定性的目的[11-12]。

利用選擇性ALD可以對納米顆粒實現定向包覆,能夠有效提高納米結構的穩定性,同時能夠保持表面的活性位點。同時,通過對選擇性定向包覆模型的建立以及生長理論的分析,能夠對不同的前驅體在不同基底上的生長進行預測,可以實現納米材料的精細結構設計并為亞納米尺度上的微納結構的精密設計提供理論基礎和方法指導。

圖 8 ALD的晶面選擇性

3.2 光電器件

3.2.1 量子點顯示器件

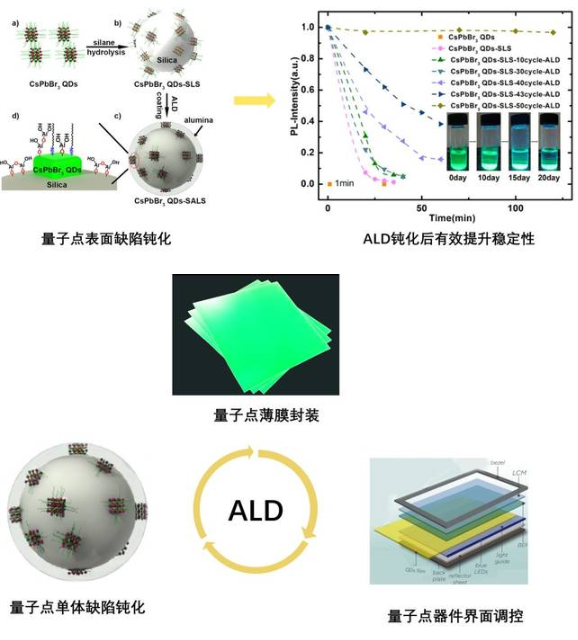

量子點是新一代無機三原色顯示材料,其體積僅為有機發光材料的萬分之一,可以使像素發光單元進一步地微小化。通過量子點技術制成的量子點顯示器能有效地提升顯示的鮮艷度和真實感,能夠適應未來移動電子和虛擬現實設備的需求。然而在器件的實際使用過程中,受到光、熱、水、氧和電場等環境作用,量子點器件容易發生老化和失效。而器件老化的原因主要是由于量子點表面存在陷阱態和器件界面存在缺陷,而原子層沉積技術(ALD)可以實現量子點顯示器件在不同尺度的鈍化和優化[13-14],定向地將這些缺陷位點保護起來,可以有效提高量子點顯示器件的性能和使用壽命。而ALD除了對量子點單體的缺陷位點具有鈍化作用外,還可以利用其特定的生長特點對量子點器件進行有效的封裝,提高量子點顯示器件的壽命,是量子點顯示器件從實驗室走向產業化的一大助力(圖9)。

圖 9 ALD在量子點器件中的應用

3.2.2 OLED器件封裝

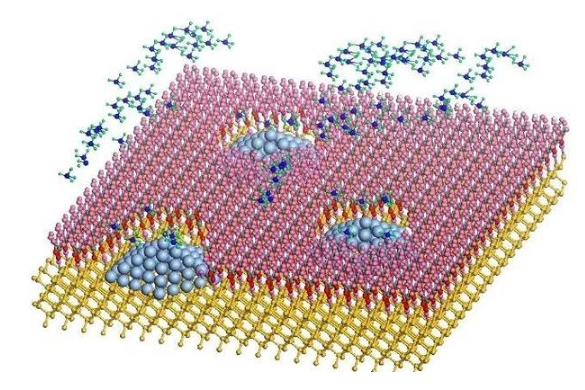

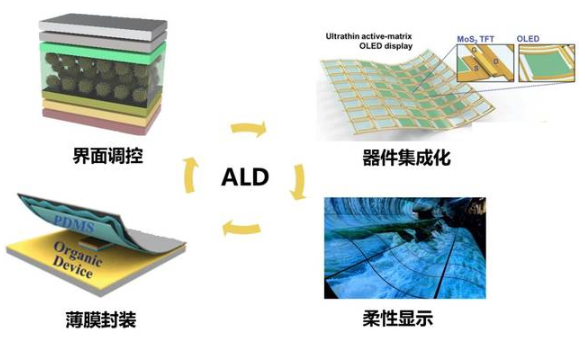

目前,有機發光二極管(Organic Light-Emitting Diode,OLED)相對于液晶顯示來說,具有自發光性、廣視角、低耗電、高反應速率等優點。而OLED的結構與太陽能電池結構類似,由具有不同功能的薄膜一層層“堆疊”起來。而通過對不同的功能層之間的界面進行有效調控能夠顯著提高OLED的發光效率和減少能耗,由于ALD技術能夠在微納尺度上進行薄膜的表面改性,因而能夠很好地調控不同層之間的界面而不破壞其功能,從而達到對OLED器件的界面調控的目的[15](圖10)。

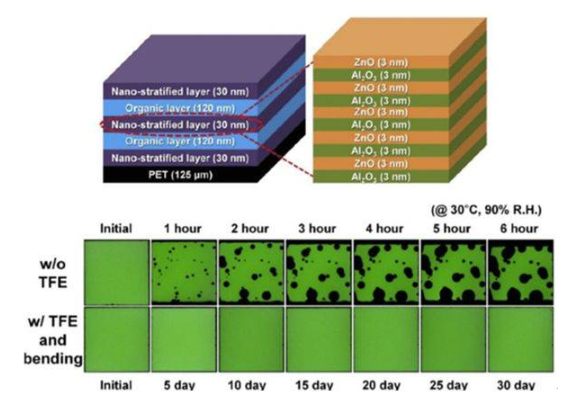

柔性電子以其獨特的延展性、便攜性備受消費者青睞,但在走向市場化應用時還面臨許多亟待解決的問題。以柔性顯示領域為例,其廣泛采用對水氧敏感的有機材料,因此需要對其進行封裝以防止外界水氧的侵蝕。傳統的蓋板封裝方法可實現對水氧的有效阻隔,但其難以適應柔性電子的發展需求。ALD薄膜封裝方法可以直接在復雜基底表面形成致密薄膜,針對不平整樣品和三維表面的封裝優勢明顯。同時沉積薄膜易于延展,適合于柔性材料的封裝。

圖 10 ALD在OLED中的應用

3.3 能源領域

3.3.1 納米粒子包覆

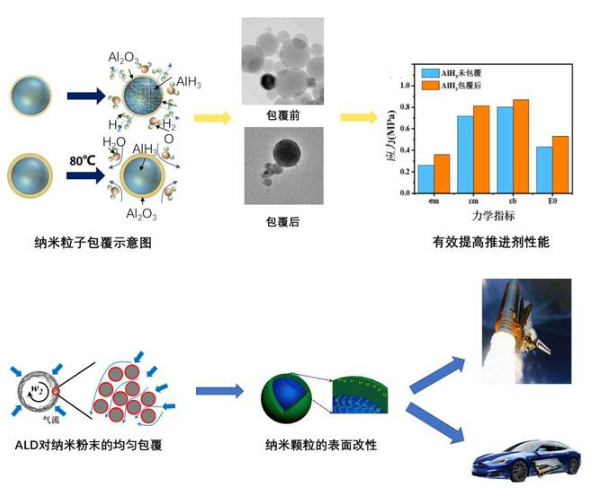

火箭推進劑燃料主要是高儲氫量的金屬氫化燃料,而因其具有高能量密度、高活性的特點,往往難以達到穩定化運輸和儲藏的要求。而這一特點,制約了新一代推進劑安全研制、生產、服役和貯存的發展。因此急需一種能將金屬燃料顆粒穩定化包覆的方法。在不影響其燃料特性的同時,增強顆粒的穩定性,使其便于儲存和運輸。

ALD技術制備的薄膜具有厚度亞納米級可控、致密、均勻的特點,已在半導體領域實現了工業化應用。ALD技術拓展至金屬氫化燃料顆粒的表面生長,能夠在克服作用力的條件下,有效地對含能顆粒進行包覆,解決目前高熱值火箭推進劑的燃料顆粒穩定化要求(圖11)。

ALD技術除了對高能燃料顆粒具有很好的包覆作用外,通過類似的原理,能夠對新能源汽車的鋰電池顆粒進行改性,解決目前鋰電池電池的容量小、壽命短等問題,為下一代新能源儲能單元的發展提供很好的基礎。

圖 11 ALD對納米顆粒包覆及其應用

3.3.2 尾氣催化

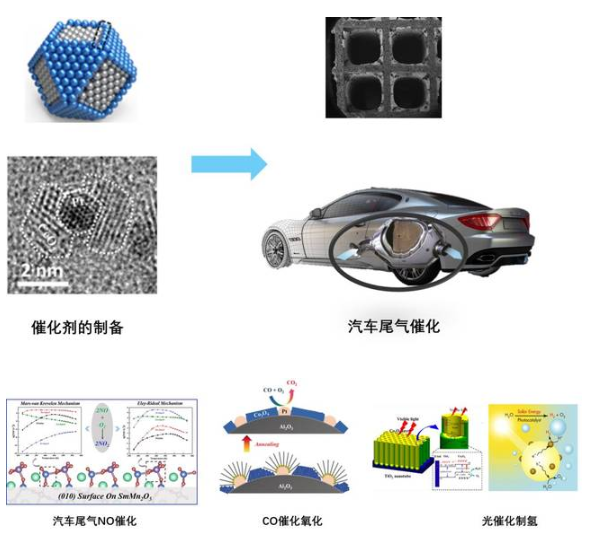

ALD技術在環境保護領域同樣具有廣泛的應用。目前,汽車尾氣中含有的CO、HC和NOx等有害氣體大量,是大氣污染的主要來源。而對于這些氣體和顆粒物來說,難以完全消除掉,主要通過尾氣處理器中的催化劑將其完全氧化或還原成無毒無害的氣體排放出來。而不同的催化劑的催化活性和有效溫度不同,通過ALD可以有效地提高尾氣催化劑的催化活性和降低反應溫度。 同時能有效減少貴金屬催化劑的使用量,降低催化成本。

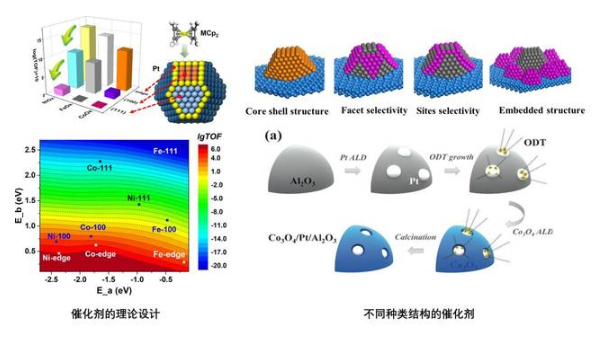

催化反應總是發生在材料表界面,因此其催化活性依賴于材料的表界面結構。基于原子層沉積的特點,可實現薄膜厚度亞納米級的精確可控,并且能保證在高比表面積、復雜基底上均勻沉積。通過選擇性ALD方法,結合分子自組裝技術成功制備出貴金屬核殼納米結構、金屬氧化物異質結構、金屬-氧化物選擇性包覆結構,在提高催化劑活性的同時顯著提高其熱穩定性,成功應用于汽車尾氣催化。并將進一步拓展該方法至綠色能源催化領域,包括光催化制氫、甲烷二氧化碳重整、CO2還原制備液體燃料等催化劑的的設計與合成(圖12)。

圖 12 ALD技術在汽車尾氣催化的應用

4

原子層沉積的前景和展望

4.1 大面積空間原子層沉積技術

柔性電子等微納制造領域正在飛速發展,對于薄膜制備的工藝要求也越來越高,以實現沉積速率更快、厚度控制精確、更加致密的薄膜制備。而工業化提出的高效率、低成本等要求限制了原子層沉積技術的發展。因此,在傳統的原子層沉積的基礎上,必將出現空間原子層沉積技術(圖13),突破原始ALD技術的時間和空間限制,實現其在工業上實現從樣品制造到大批量制造的跨越。

圖13 空間隔離原子層沉積示意圖

4.2 柔性顯示器件封裝

隨著人們對顯示要求的不斷提高,傳統的平板顯示器很難滿足人們的日常需求。而OLED和QLED顯示器的快速發展一定程度上滿足了市場需求。而柔性顯示器件的快速發展同時對封裝技術提出了更高的要求。通過ALD的特點,通過超薄薄膜的結構設計以及無機有機的材料耦合,既能有效阻隔水和氧氣對器件的侵蝕,又能有效避免過大的應力,從而減少裂紋的產生,是柔性顯示器件封裝不可或缺的一部分(圖14)。

圖14 OLED器件封裝

4.3 催化劑的精確設計

利用密度泛函理論與微動力學相結合的方法對ALD過程的反應過程進行分析,得到選擇性原子層沉積的反應機理,并能夠通過解釋選擇性ALD的反應機理,實現對不同反應物的位點原子層沉積提供指導。從而將原子層沉積的可控精度從納米級別到亞納米級別。并將之運用到催化劑的設計中,通過對不同反應活性和穩定性的催化劑晶向,實現對催化劑的選擇性設計[16-17](圖15)。為下一代高效、綠色、智能催化劑的設計提供理論指導。

圖15 催化劑的設計和結構