機床夾具是機械加工工藝系統的一個重要組成部分。為保證工件某工序的加工要求,必須使工件在機床上相對刀具的切削或成形運動處于準確的相對位置。當用夾具裝夾加工一批工件時,是通過夾具來實現這一要求的。而要實現這一要求,又必須滿足三個條件:①一批工件在夾具中占有正確的加工位置;②夾具裝夾在機床上的準確位置;③刀具相對夾具的準確位置。這里涉及了三層關系:零件相對夾具,夾具相對于機床,零件相對于機床。工件的最終精度是由零件相對于機床獲得的。所以“定位”也涉及到三層關系:工件在夾具上的定位,夾具相對于機床的定位,而工件相對于機床的定位是間接通過夾具來保證的。工件定位以后必須通過一定的裝置產生夾緊力把工件固定,使工件保持在準確定位的位置上,否則,在加工過程中因受切削力,慣性力等力的作用而發生位置變化或引起振動,破壞了原來的準確定位,無法保證加工要求。這種產生夾緊力的裝置便是夾緊裝置。

壹 夾具

一、機床夾具概述

1.機床夾具的概念

機床夾具是機床上用以裝夾工件(和引導刀具)的一種裝置。其作用是將工件定位,以使工件獲得相對于機床和刀具的正確位置,并把工件可靠地夾緊。

2.機床夾具的分類

機床夾具可根據其使用范圍,分為通用夾具、專用夾具、組合夾具、通用可調夾具和成組夾具等類型。機床夾具還可按其所使用的機床和產生加緊力的動力源等進行分類。根據所使用的機床可將夾具分為車床夾具、銑床夾具、鉆床夾具(鉆模)、鏜床夾具(鏜模)、磨床夾具和齒輪機床夾具等,根據產生加緊力的動力源可將夾具分為手動夾具、氣動夾具、液壓夾具、電動夾具、電磁夾具和真空夾具等。

3.機床夾具的組成

(1)定位元件

(2)夾緊裝置

(3)對刀、引導元件或裝置

(4)連接元件

(5)夾具體

(6)其它元件及裝置

二、定位基準

基準是用以確定生產對象上幾何要素間的幾何關系所依據的點,線,面。在加工中用以定位的基準稱為定位基準。有時,作為基準的點、線、面在工件上不一定具體存在(例如孔的中心線和對稱中心平面等),其作用是由某些具體表面(如內孔圓柱面)體現的,體現基準作用的表面稱為基面。

三、工件在夾具中的定位

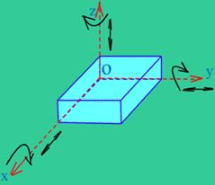

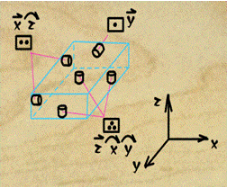

(一)六點定位原理

任何未定位的工件在空間直角坐標系中都具有六個自由度。工件定位的任務就是根據加工要求限制工件的全部或部分自由度。工件的六點定位原理是指用六個支撐點來分別限制工件的六個自由度,從而使工件在空間得到確定定位的方法。

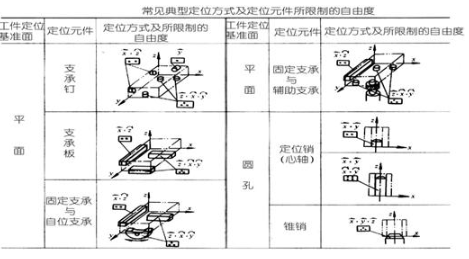

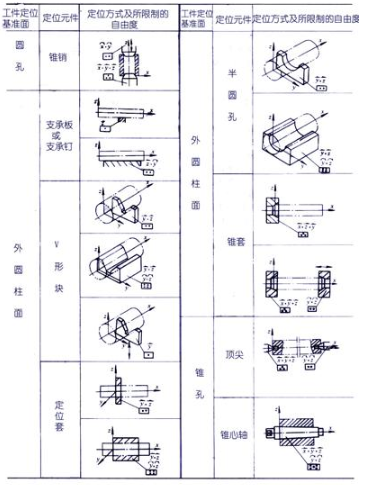

(二)支承點與定位元件

上圖為常見定位方式中的定位元件所限制的自由度和相當的支承點數

(三)完全定位與不完全定位

工件的六個自由度完全被限制的定位稱為完全定位。按加工要求,允許有一個或幾個自由度不被限制的定位稱為不完全定位。

(四)欠定位與過定位

按工序的加工要求,工件應該限制的自由度而未予限制的定位,稱為欠定位。在確定工件定位方案時,欠定位時絕對不允許的。工件的同一自由度背二個或二個以上的支撐點重復限制的定位,稱為過定位。在通常情況下,應盡量避免出現過定位。

消除過定位及其干涉一般有兩個途徑:其一是改變定位元件的結構,以消除被重復限制的自由度;其二是提高工件定位基面之間及夾具定位元件工作表面之間的位置精度,以減少或消除過定位引起的干涉。

四、組合夾具和隨行夾具

(一)組合夾具

組合夾具是由一套預先制造好的標準元件和合件組裝而成的專用夾具。

(二)隨行夾具

隨行夾具是大批量生產中在自動線上使用的一種移動式夾具。

貳 夾具定位誤差分析計算

所謂定位誤差,是指由于工件定位造成的加工面相對工序基準的位置誤差。因為對一批工件來說,

刀具經調整后位置是不動的,即被加工表面的位置相對于定位基準是不變的,所以定位誤差就是工序

基準在加工尺寸方向上的最大變動量。

㈠ 引言&

①△總≤δ

其中△總為多種原因產生的誤差總和,δ是工件被加工尺寸的公差,△總包括夾具在機床上的裝夾誤差,工件在夾具中的定位誤差和夾緊誤差,機床調整誤差,工藝系統的彈性變形和熱變形誤差,機床和刀具的制造誤差及磨損誤差等。

②△定+ω≤δ 其中,ω除定位誤差外,其他因素引起的誤差總和,可按加工經濟精度查表確定。

所以由①和②知道:△定≤δ-ω (是驗算加工工件合格與否的公式)

或者:△定≤1/3δ(也是驗算加工工件合格與否的公式)

㈡ 定位誤差的組成

1、定義:定位誤差是工件在夾具中定位,由于定位不準造成的加工面相對于工序基準沿加工要求方向上的最大位置變動量。

2、定位誤差的組成:

定位基準與工序基準不一致所引起的定位誤差,稱基準不重合誤差,即工序基準相對定位基準在加工尺寸方向上的最大變動量,以△不表示。

定位基準面和定位元件本身的制造誤差所引起的定位誤差,稱基準位置誤差,即定位基準的相對位置在加工尺寸方向上的最大變動量,以△基表示。故有:

△定=△不+△基

此外明確兩點:

①只用調整法加工一批零件才產生定位誤差,用試切法不產生定位誤差;

②定位誤差是一個界限值(有一個范圍)。

㈢ 定位誤差的分析計算

⑴工件以平面定位時的定位誤差

定位基準:平面 ;定位元件工作面:平面 ====>易加工平整,接觸良好===>

所以△基=0 △定=△不(注:若位毛坯面,則仍有△基)

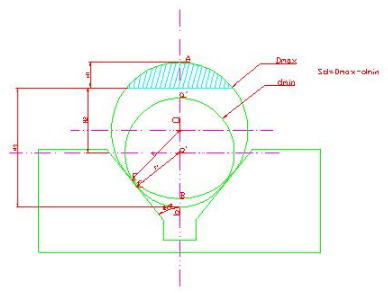

⑵工件以外圓柱面定位時的定位誤差(以V形塊為例)

工序基準定位基準△定

H1尺寸: | A0△不≠0, | △基≠0 |

H2尺寸: | 00△不=0, | △基≠0 |

H3尺寸: | B0△不≠0, | △基≠0 |

①對H2尺寸:△不=0,△基為定位基準線0的在加工方向的最大變動量,即OO''''

所以△基=OO''''=OE-O''''E=[dmax/2sin(α/2)]-[dmin/2sin(α/2)]=δd/2sin(α/2)

即:△定=△不+△基=0+δd/2sin(α/2)=δd/2sin(α/2)

②對H1尺寸:△不=δd/2,△基=δd/2sin(α/2)

或:△定=AA''''=AO+OO''''-A''''O''''=dmax/2+δd/2sin(α/2)-dmin/2

=δd/2{1+[1/sin(α/2)]}

③對H3尺寸:△定=BB''''=B''''O''''+OO''''-OB=(dmin/2)+[δd/2sin(α/2)]-dmax/2

=δd/2{[1/sin(α/2)]-1}

綜上所述:△定(H3)<△定(H2)<△定(H1) ,所以標注尺寸H3最好。

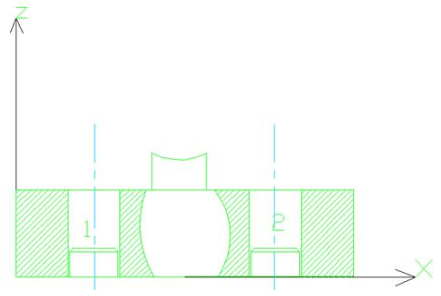

⑶工件以內孔表面定位時的定位誤差

①主要介紹工件孔與定位心軸(或銷)采用間隙配合的定位誤差計算

△定=△不+△基

a.心軸(或定位銷)垂直放置,按最大孔和最銷軸求得孔中心線位置的變動量為:

△基=δD+δd+△min=△max (最大間隙)

b.心軸(或定位銷)水平放置,孔中心線的最大變動量(在鉛垂方向上)即為△定

△基=OO''''=1/2(δD+δd+△min)=△max/2

或△基=(Dmax/2)-(dmin/2)=△max/2

②工件孔與定位心軸(銷)過盈配合時(垂直或水平放置)時的定位誤差

此時,由于工件孔與心軸(銷)為過盈配合,所以△基=0。

對H1尺寸:工序基準與定位基準重合,均為中心O ,所以△不=0

對H2尺寸:△不=δd/2

⑷工件以'一面兩孔'定位時的定位誤差

①“1”孔中心線在X,Y方向的最大位移為:

△定(1x)=△定(1y)=δD1+δd1+△1min=△1max(孔與銷的最大間隙)

②“2”孔中心線在X,Y方向的最大位移分別為:

△定(2x)=△定(1x)+2δLd(兩孔中心距公差)

△定(2y)=δD2+δd2+△2min=△2max

③兩孔中心連線對兩銷中心連線的最大轉角誤差:

△定(α)=2α=2tan-1[(△1max+△2max)/2L] (其中L為兩孔中心距)

以上定位誤差都屬于基

準位置誤差,因為△不=0。

叁 工件的夾緊工件的夾緊與常用的夾緊裝置

一、工件的夾緊

(一)夾緊裝置

1.夾緊裝置的組成——動力裝置、夾緊元件、中間傳力機構

2.夾緊裝置的基本要求

(1)夾緊既不應破壞工件的定位,或產生過大的夾緊變形,又要有足夠的夾緊力,防止工件在加工中產生振動;

(2)足夠的夾緊行程,夾緊動作迅速,操縱方便、安全省力;

(3)手動夾緊機構要有可靠的自鎖性,機動夾緊裝置要統籌考慮夾緊的自鎖性和原動力的穩定性;

(4)結構應盡量簡單緊湊,制造、維修方便。

(二)夾緊力的確定

1.確定夾緊力作用方向的原則

(1)夾緊力的方向應使定位基面與定位元件接觸良好,保證工件定位準確可靠;

(2)加緊力的方向應與工件剛度最大的方向一致,以減小工件變形;

(3)加緊力的方向應盡量與工件受到的切削力、重力等的方向一致,以減小加緊力。

2.確定夾具力作用點的原則

(1)加緊力的作用點應正對支撐元件或位于支撐元件所形成的支撐面內;

(2)夾具力的作用點應位于工件剛性較好的部位。

(3)夾具力的作用點應盡量靠近加工表面,以減小切削力對夾緊點的力矩,防止或減小工件的加工振動或彎曲變形。

二、常用的夾緊裝置

夾具中常用的夾緊裝置有楔塊,螺旋,偏心輪等,它們都是根據斜面夾緊原理而夾緊工件的。

(一)楔塊夾緊裝置

楔塊夾緊裝置是最基本的夾緊裝置形式之一,其他夾緊裝置均是它的變形。它主要用于增大夾緊力或改變夾緊力方向。

⑴楔塊夾緊裝置特點:

①自鎖性(自鎖條件α≤ψ1+ψ2)

②斜楔能改變夾緊作用力方向

③斜楔具有擴力作用,ip=θ/p=1/[tanψ2+tan(α+ψ1)]

④夾緊行程小

⑤效率低(因為斜楔與夾具體及工件間是滑動摩擦,所以夾緊效率低)

所以適用范圍:多用與機動夾緊裝置中

⑵夾緊力計算:

θ=p/[tanψ2+tan(α+ψ1)] 其中p為原始力,α為楔塊升角,常數6度--10度

ψ1:工件與楔塊的摩擦角 ψ2:夾具體與楔塊的摩擦角

⑶自鎖條件:

原始力P撤除后,楔塊在摩擦力作用下仍然不會松開工件的現象稱為自鎖.

α≤ψ1+ψ2 ,一般α取10--15度或更小

⑷傳力系數:

夾緊力與原始力之比稱為傳力系數.用ip表示

ip=θ/p=1/[tanψ2+tan(α+ψ1)]

⑸楔塊尺寸與材料:

升角α確定后,其工作長度應滿足夾緊要求,其厚度保證熱處理不變形,小頭厚應為75mm.材料一般用20鋼或20Cr,滲碳厚為0.8--1.2mm.HRC:56--62.Ra為1.6μm.

(二)螺旋夾緊裝置

螺旋夾緊裝置是從楔塊夾緊裝置轉化而來的,相當于吧楔塊繞在圓柱體上,轉動螺旋時即可夾緊工作.

⑴螺旋夾緊裝置特點:

①結構簡單,制造容易,夾緊可靠

②擴力比ip大,夾緊行程S不受限制

③夾緊動作慢,效率低

應用場合:手動夾緊裝置常采用.

⑵螺桿夾緊力計算:

θ=PL/r中tan(α+ψ1)+r1tanψ2

其中:P是原始力,L是原始力作用點到螺桿中心距離,r中是螺旋中經的一半,α是螺旋

升角,ψ1螺母于螺桿的摩擦角,r1摩擦力矩計算半徑,ψ2工件與螺桿頭部(或壓塊)間的摩擦角。

⑶自鎖性能:

因為楔塊的自鎖條件為α≤11.5°-17°,而螺旋夾緊裝的螺旋升角(α≤2°-4°)很小,所以自鎖性很好.

⑷傳力系數:

ip=θ/p=PL/r中tan(α+ψ1)+r1tanψ2>>楔塊的ip

⑸多位或多件夾緊:

為了減小夾壓的輔助時間和提高生產率,可采用多位或多件夾緊裝置。

⑹壓塊的材料一般位45鋼,HRC:43--48

螺桿的材料一般位45鋼,HRC:33--38

(三)偏心夾緊裝置

偏心夾緊裝置也是由楔塊夾緊裝的一種變形.

(1)圓偏心夾緊力:

theta;=PL/ρtan(α+ψ1)+tanψ2

其中L為手柄長度,ρ支承軸中心(回轉中心)到夾緊點距離

ψ1,ψ2分別為偏心輪與支承軸及偏心輪與工件間的摩擦角.

(2)傳力系數ip:

ip=L/ρtan(α+ψ1)+tanψ2,遠小于螺旋夾緊的ip

(3)特點及應用場合:

偏心夾緊與螺旋夾緊相比,夾緊行程小,夾緊力小,自鎖能力差,但夾緊迅速,結構緊湊,所以常用與切削力不大,振動較小的的場合,常與其他夾緊元件聯合使用.

(四)定心夾緊結構

定心夾緊結構是一種利用定位夾緊元件等速移動或彈性變形來保證工件準確定心或對中的裝置.使工件的定位和夾緊過程同時完成,而定位元件與夾緊元件合二為一.

肆 機床夾具的基本要求和設計步驟機床夾具的基本要求和設計步驟

一、對機床夾具的基本要求

對機床夾具的基本要求可總括為四個方面:

①穩定地保證工件的加工精度;

②提高機械加工的勞動生產率;

③結構簡單,有良好的結構工藝性和勞動條件;

④應能降低工件的制造成本。

二、夾具設計的工作步驟

⑴研究原始資料,明確設計任務

⑵考慮和確定夾具的結構方案,繪制結構草圖

⑶繪制夾具總圖

⑷確定并標注有關尺寸和夾具技術要求

⑸繪制夾具零件圖

伍 小結

1.機床夾具是由定位元件,夾緊裝置,對刀元件,夾具體部分組成,機床夾具設計也就是針對夾具組成的各個部分進行設計,其中定位與夾緊量個環節是夾具設計的重點。

2.定位就是確定工件在夾具種的正確位置,是通過在夾具上設置正確的定位元件與工件定位面的接觸來實現的.工件的定位有完全定位和不完全定位,要根據其具體加工要求而定,欠定位在夾具設計種是不容許的,而過定位則有條件地采用。

3.通常,由于定位副制造不準確或采用了基準不重合定位等原因,定位過程中會引入定位誤差,定位誤差的計算要根據具體情況分析計算。

4.夾緊是為了克服切削力等外力干擾而使工件在空間中保持正確的定位位置的一種手段.夾緊一般在定位步驟之后,有時定位與夾緊是同時進行的,入膨脹式定心夾緊機構。

5.車,銑,鉆,磨等不同的機床其夾具設計具有各自典型特點,應根據具體設計任務,遵循夾具設計的基本要求和步驟進行設計。