齒輪加工的方案總是在不斷的推陳出新,這次我們又發現了不少值得一看的案例,從整體磨削、到大型工件夾持,都有所涉及,一起來看看:

Part.1 齒輪加工整體思路

齒輪磨削作為加工流程中的重要工序,不同類型的齒輪都可能面臨著不同的加工選擇。

汽車檔位齒輪

加工思路:使用可修整刀具進行展成磨削,兩個可垂直移動的工件軸安裝在可轉動的立柱上;在磨削加工一個工件的同時,另外一個工件軸將對加工完的工件進行下料,以及對一個未加工的工件進行上料。

差速齒輪

加工思路:同樣使用可修整刀具進行展成磨削,配備兩個相同的工件軸,相對立設置在旋轉工作臺的兩邊;在磨削加工一個工件的同時, 另外一個工件軸可同步完成另一個工件的下料、上料以及對中校準。

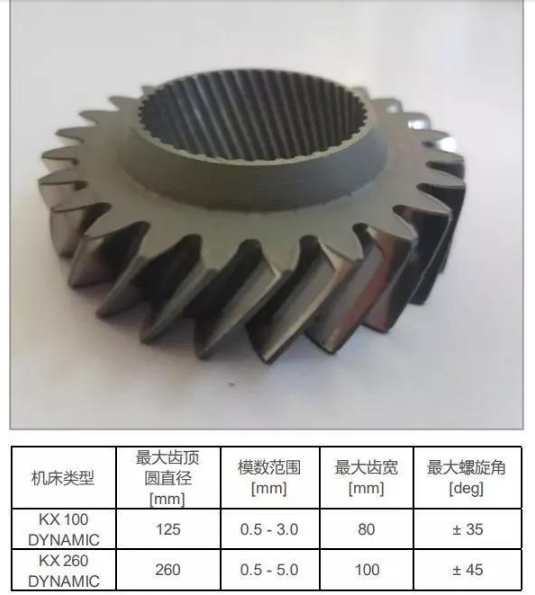

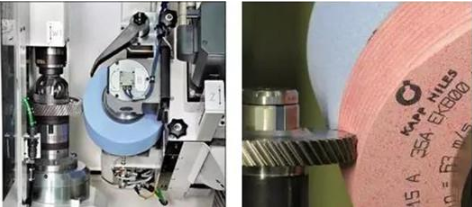

重載車齒輪

加工思路:使用一體化的修整裝置和齒輪測量系統,環式自動上料裝置,應用輔助軸實現砂輪外徑與磨削加工任務的匹配。

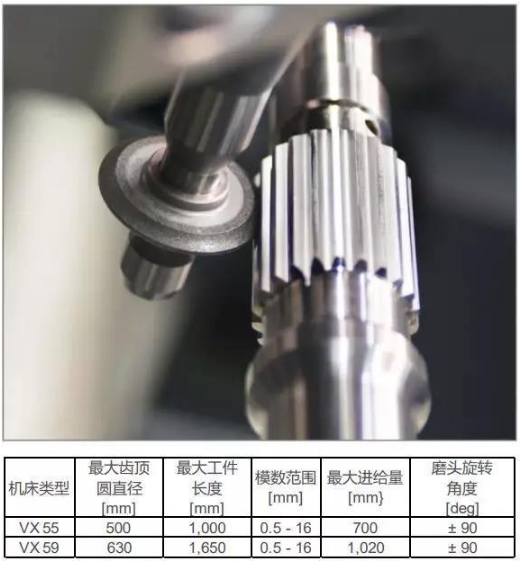

機器人齒輪箱

加工思路:采用可修整刀具進行展成磨削或免修整 CBN 刀具進行成型磨削。

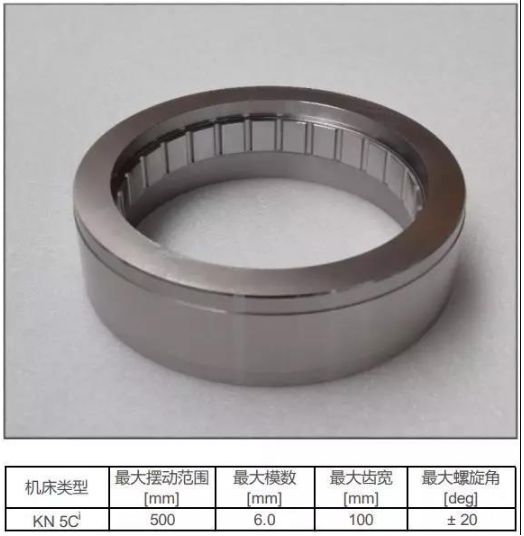

齒輪外箱體

加工思路:簡化加工流程, 使用一次裝夾夾具完成齒廓、內孔和端面的磨削加工。

高精密齒輪

加工思路:對于航天航空等高精要求齒輪,一般使用基于模塊化設計的磨齒機床生產,成型磨削外齒齒形,帶有齒形修整裝置。

Part.2 大型齒輪的夾持思路

普通齒輪的夾持方案大家可能都已經比較了解,但其實大型齒輪的需求也不斷在增長,它的夾持思路應該是:

模塊化夾持

模塊化、快換式的夾具解決方案對于幾乎每種齒輪生產都可以應用,該工件更換速度、可靠性都是進步。而且采用模塊化概念,對零件、硬件的需求甚少,可最大程度地減少對刀具的利用。

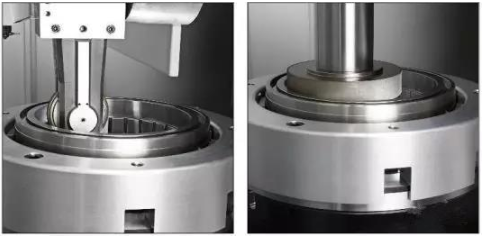

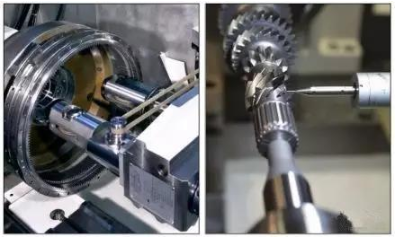

蝶形膨脹夾具技術

大型齒輪需求量的增加表明,重量達2噸的孔類零件的加工的需求量很大。下面這種蝶形膨脹夾具按照自動裝料設計,在大中批量工件的生產中效益頗佳。蝶形膨脹夾具的關鍵點在于它能夠對工件進行自動定心。

在夾緊時,在定心過程完成之前夾具不會對工件施加軸向夾緊力。這種定心和夾緊動作分開可使得重型工件(重量高達2噸)的定心精度誤差<30 μm。

傳統加工中,大型工件的預對中需花費相當的時間和精力,操作人員用鋁錘慢慢地把工件在定位環上對準,進行微小的增量調整。蝶形夾具則相反,工件先在一個墊環上預對中,并在之后的夾緊工位自動定心,能夠節省高達70% 的工件換型時間。