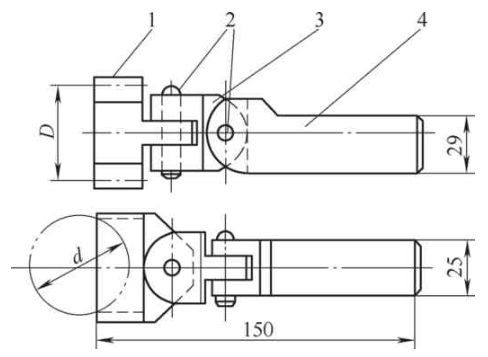

圖1所示為雙鉸鏈式杯形車刀,主要用來車削帶柄的圓球。特點:杯形刀頭采用雙鉸鏈式與刀桿連接,能自動將圓形刃口中心調整與工件中心一致的位置,從而避免了因裝刀高低對所車球面圓度的影響;刀頭采用杯形,能使切削時的切削力平衡,消除切削時的振動;因圓球的任意截面都是一個圓,所以一定尺寸杯形刀內徑,可以車削大于杯形刀內徑一定范圍的圓球,其球徑尺寸精度用中滑板吃刀深度來控制;刀具結構簡單,操作與刃磨方便,車削效率高,車削一個幾十毫米的手柄圓球,只需1min左右。

圖1 鉸鏈式杯形圓球車刀

1.杯形刀頭 2.銷軸 3.關節 4.刀桿

車削時,先用外圓車刀按工件球徑車好外圓,并留小余量。再按球的長度用切斷刀切一個槽,槽底直徑約為12~18mm,與球徑大小成比例。然后用切斷刀把球車至大致形狀,最后用鉸鏈式杯形刀套在球坯上,用床鞍、中滑板調整刀的縱橫向位置,如圖2所示,進行橫向吃刀車削,直到車削至要求尺寸為止。

兩組干預后的SAS、VAS評分均低于干預前,差異具有統計學意義(P<0.05)。觀察組干預后的SAS、VAS評分下降程度更明顯,差異具有統計學意義(P<0.05),見表1。

圖2 杯形刀的最終位置

一般選用的刀孔直徑D比工件球徑d小0.5~1.5mm。此刀在車削過程中,它的工作前角γ0e為負值,所以主要用來車削脆性材料,如夾布膠木、鑄鐵、鑄銅和膠木,也可用來車削尼龍和塑料。因為刀頭材料是高速鋼,切削速度vc應根據所車削的材料來選擇。在車削塑料和尼龍時,應使切削溫度不超過材料的軟化溫度(塑料為95℃、尼龍為180~220℃)。若用來車削鋼球,應盡量減小余量,采用vc<5m/min,并用潤滑性能好的切削油,如植物油或極壓切削油等。

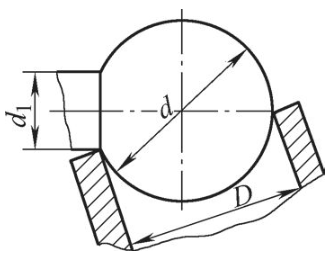

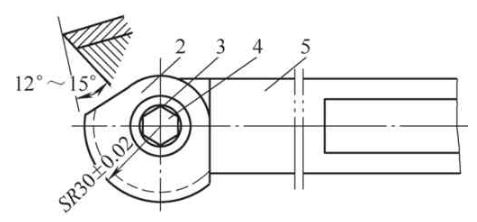

沖床、壓力機等機床上的球形關節內球面的加工精度和表面質量要求較高,而且還在工件的深處,若采用一般的車削方法,難以達到質量要求,而且十分困難。若采用圖3和圖4所示的圓形刀片和刀桿,就可輕而易舉地實現加工。

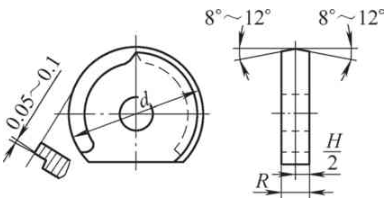

刀片材料為高速鋼,經過車、銑、淬火和磨削而成。它是左右正反對稱切削刃,前角γo=0°,后角αo=8°~12°,bα=0.05~0.1mm,刀片外徑d=內球面直徑,前刀面寬為4~8mm,刀尖橫刃很窄,刀片厚度H=4~16mm,見附表。

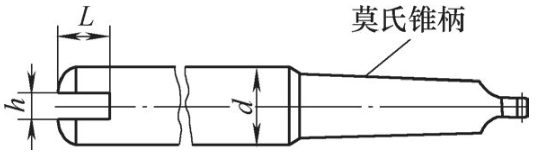

刀桿材料為45鋼,刀桿直徑d比圓形刀片直徑小8~30mm,安裝刀片槽的寬度h與刀片厚度H滑配合,槽深L=(1/2~1/3)d,d為刀片直徑。

二戰結束后,經濟全球化浪潮推動各國重建和新建自貿港或自由貿易園區,形態上也從海港延伸到空港和陸港,實現了運輸、加工和貿易的緊密結合,功能上服務于出口加工貿易的需要,成為發展中國家吸引外資、參與全球制造業分工、實現快速工業化和現代化的重要手段。一些發達國家為了防止國內就業崗位大量流失,同時在自由港內新增了工業區,比如美國于1950年通過博格斯修正案,準許對外貿易區內進行制造和展示活動。

我們列舉出其中較少爭議的部分(見表1.2)。詞作者無疑用這些典故給予了歌曲更古老繾綣卻又鮮活動人的強烈感染力。

使用前,先用鉆頭鉆孔,再用內孔車刀大致粗擴一下,以提高球面位置精度和減小加工余量。然后把刀桿插入車床尾座錐孔中,使圓形刀片的缺圓靠在刀桿槽底面,并使刀片在槽中能左右浮動,向前移動和緊固尾座,用手搖動尾座手輪向前進刀,直至使工件內球面達到要求深度為止。根據工件材料的不同,選用不同的切削速度vc和不同的潤滑液。一般鑄鐵vc=10m/min左右,用煤油潤滑;若是鋼材vc<5m/min,用潤滑性能好的植物油或極壓切削油潤滑。

此種刀具的特點是:刀片和刀桿的制造工藝簡單,刀片采用對稱式切削刃,并在刀桿中浮動,使切削力平衡,切削中無振動;工件內半球面的精度,由刀片的制造精度來保證;加工后工件表面粗糙度值可達Ra=1.6~0.8μm;刀片的刀尖處橫刃很窄,加工后的球面底部無凸凹缺陷;操作簡便,如同鉆孔一樣,甚至可以不用鉆頭鉆孔和刀具擴孔,直接鉆出內半球面。通過這些年先后加工φ30~φ160mm的內半球面,質量都達到要求。

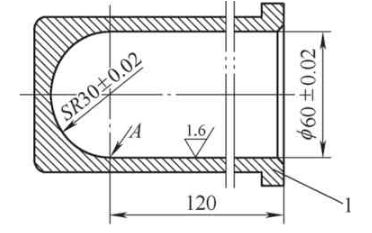

車削圖5中所示的工件1,工件材料為聚四氟乙烯(也可以加工尼龍、有機玻璃、鑄鐵和鑄銅)。要求內孔圓柱面與孔底的內半球面的連接點A必須十分光滑且無微小臺階,這就給車削帶來很大困難 。為此在精車時,必須在同一次走刀中,把內圓柱面和內球面同時一次走刀精車好。

圖3 內半球面圓形浮動刀片

圖4 刀桿

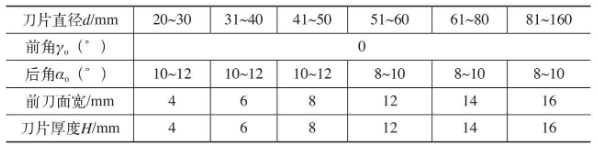

刀片參數表

刀片直徑d/mm 20~30 31~40 41~50 51~60 61~80 81~160前角γo(°) 0后角αo(°) 10~12 10~12 10~12 8~10 8~10 8~10前刀面寬/mm 4 6 8 12 14 16刀片厚度H/mm 4 6 8 12 14 16

圖5 內球面工件和成形刀具

1.工件 2.刀片 3.墊圈 4.螺釘 5.刀桿

為了車削此工件,就制作了圖5所示的成形車刀。它是把用高速鋼制成圓形刀片(局部),用螺釘固定在刀桿上而成。車削內孔時,先用鉆頭鉆孔,用內孔刀粗車內孔,再用成形車刀半精車內孔和內半球面,最后在一次走刀中精車圓柱孔和內球面。這樣就使內圓柱孔與內球面無接刀痕跡,而且十分光滑。

內外球面特別是有一定加工精度的內外球面是一種難加工工件,車削難度大。只要創新刀具和相應工裝,就會變難而易。上面的三例就說明了此問題。