半導體行業技術高、進步快,一代產品需要一代工藝,而一代工藝需要一代設備。半導體工藝設備為半導體大規模制造提供制造基礎。摩爾定律,給電子業描繪的前景,必將是未來半導體器件的集成化、微型化程度更高,功能更強大。

以下是半導體生產過程中的主要設備。

一、半導體濕制程設備

1清洗工藝簡易:由于集成電路內各組件及聯機相當微細,因此制造過程中,如果遭到塵粒、金屬的污染,很容易造成芯片內電路功能的損壞,形成短路或斷路等,導致集成電路的失效;我們除了要排除外界的污染源外,許多的集成電路制造步驟如高溫擴散、離子植入前均需要進行濕式清洗工作。濕式清洗工作乃是在不破壞晶圓表面特性的前提下,有效地使用化學溶液清除殘留在晶圓上之微塵、金屬離子及有機物之雜質。

2 CSE半導體濕制程設備“特點”

優點:濕法設備適用于多方應用,包括清洗、刻蝕、去膠、顯影;占地面積小;可靠性強;獨特地模塊結構;易維修和保養、低成本;最大兼容應用;各個模塊單獨的排風裝置;基于機械手系統的易安裝和更新的模塊。

3 CSE半導體濕制程設備“分類簡易”

1)石英爐管/石英舟(立式/臥式)

主要功能:設備主要采用人工上下料、機械手自動實現槽體之間轉移方式,對2-12英寸石英爐管或其他石英配件進行酸液浸泡、水槽噴洗、水槽溢流漂洗、水槽氮氣鼓泡等方式進行處理,從而達到一個優異的清洗效果。

2)自動供酸系統(CDS)

主要功能:本系統主要用于濕法腐蝕清洗等工序需要使用的腐蝕液集中進行配送,經管道配送至使用端;具有自動化程度高、配比精確、操作簡單等特點,具有耐腐蝕性。

3) SPM腐蝕機

主要功能:本設備主要手動搬運方式,通過對硅片腐蝕、漂洗、等方式進行處理,從而達到一個用戶要求的效果。

4)兆聲波清洗機

產品描述:此設備自動化程度高,腐蝕清洗裝置主要由水平通過式腐蝕清洗主體(槽體部分/管路部分等),移動機械傳送裝置,CDS系統,抽風系統,電控及操作臺等部分組成

5)片盒清洗機

主要功能:本設備主要手動/自動搬運方式,通過對片盒化學液體浸泡、沖洗、漂洗、鼓泡、快排等方式進行處理,從而達到一個用戶要求的效果。

6)堿腐蝕機

主要功能:用于硅,二氧化硅,氮化硅,氮化硅等晶圓片或者玻璃片的刻蝕。

二、太陽能光伏設備

設備用途:主要用于光伏太陽能Si電池片的清洗處理;一般分為預清洗設備、去損傷清洗機、制絨清洗機、去磷硅玻璃清洗機

設備名稱:全自動硅芯/硅棒清洗機

主要功能:本設備主要采用機械手搬運方式,通過腐蝕、水洗、超聲、熱風干燥等工藝,清洗后的產品表面呈金屬光澤,無色斑、表面等異常顏色、在線干燥。

三、光電子器件設備

1)藍寶石介紹:藍寶石的組成為氧化鋁(Al2O3),是由3個氧原子和2個鋁原子以共價鍵型式結合而成,它具有高聲速、耐高溫、抗腐蝕、高硬度、高透光性、熔點高等特點,因此常被用來作為光學元件、光電元件、紅外裝置、高強度鐳射片材料及光罩材料等。

2)藍寶石應用領域:藍寶石是制成氮化鎵(GaN)磊晶發光層的主要基板材料,GaN可用來制作超高亮度藍光、綠光、藍綠光、白光LED。目前市場上70%的LED都是采用藍寶石作為襯底材料。超高亮度白/藍光LED的品質取決于氮化鎵磊晶(GaN)的材料品質,而氮化鎵磊晶品質則與所使用的藍寶石襯底表面加工品質息息相關。藍寶石也可作為航天材料(如透波窗口、激光窗口、護板、壓力傳感器、陀螺、耐磨軸承等部件);光電設備元件材料(光電窗口、光電吊艙、光電跟蹤儀、紅外警戒系統、潛艦光電桅桿等)、民用工業材料(手機窗口、光電遙控窗口、條碼機耐磨窗口、投影儀保護棱鏡、光電管感光棱鏡、永不磨損型雷達表的表蒙、紡織工業的纖維導絲器、照相機外護鏡頭、耐磨軸承)等等。

四、晶圓制造設備——刻蝕機

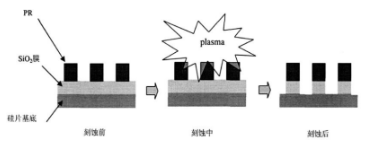

刻蝕原理及分類

刻蝕是使用化學或者物理方法有選擇地從硅片表面去除不需要材料的過程。通常的晶圓加工流程中,刻蝕工藝位于光刻工藝之后,有圖形的光刻膠層在刻蝕中不會受到腐蝕源的顯著侵蝕,從而完成圖形轉移的工藝步驟。

刻蝕原理示意圖

資料來源:《半導體制造技術》MichaelQuirk

刻蝕分為濕法刻蝕和干法刻蝕兩種。早期普遍采用的是濕法刻蝕,但由于其在線寬控制及刻蝕方向性等多方面的局限,3μm 之后的工藝大多采用干法刻蝕,濕法刻蝕僅用于某些特殊材料層的去除和殘留物的清洗。

干法刻蝕也稱等離子刻蝕。干法刻蝕是指使用氣態的化學刻蝕劑(Etchant) 與圓片上的材料發生反應,以刻蝕掉需去除的部分材料并形成可揮發性的反應生成物,然后將其抽離反應腔的過程。刻蝕劑通常直接或間接地產生于刻蝕氣體的等離子體,所以干法刻蝕也稱等離子體刻蝕。

等離子體刻蝕機可以根據等離子體產生和控制技術的不同而大致分為兩大類,即電容耦合等離子體(capacitively coupled plasma,CCP)刻蝕機和電感耦合等離子體(Inductively coupled plasma,ICP)刻蝕機。在集成電路生產線上,等離子體刻蝕設備通常按照被刻蝕材料的種類分為硅刻蝕設備、金屬刻蝕設備和電介質刻蝕設備三大類。

CCP 刻蝕機主要用于電介質材料的刻蝕工藝,如邏輯芯片工藝前段的柵側墻和硬掩模刻蝕,中段的接觸孔刻蝕,后段的鑲嵌式和鋁墊刻蝕等,以及在 3D 閃存芯片工藝(以氮化硅/氧化硅結構為例)中的深槽、深孔和連線接觸孔的刻蝕等。

ICP 刻蝕機主要用于硅刻蝕和金屬刻蝕,包括對硅淺溝槽(STI)、鍺(Ge)、多晶硅柵結構、金屬柵結構、應變硅(Strained-Si)、金屬導線、金屬焊墊(Pad)、鑲嵌式刻蝕金屬硬掩模和多重成像(Multiple Patteming)技術中的多道工序的刻蝕等。另外,隨著三維集成電路(3D IC)、CMOS 圖像傳感器(CIS)和微機電系統(MEMS)的興起,以及硅通孔(TSV)、大尺寸斜孔槽和不同形貌的深硅刻蝕應用的快速增加,多個廠商推出了專為這些應用而開發的刻蝕設備。

隨著工藝要求的專門化、精細化,刻蝕設備的多樣化,以及新型材料的應用, 上述分類方法已變得越來越模糊。除了集成電路制造領域,等離子體刻蝕還被廣泛用于 LED、MEMS 及光通信等領域。

隨著芯片集成度的不斷提高,生產工藝越來越復雜,刻蝕在整個生產流程中的比重也呈上升趨勢。因此,刻蝕機支出在生產線設備總支出中的比重也在增加。而刻蝕機按刻蝕材料細分后的增長速度,則根據工藝技術的發展階段不同呈現此消彼長的狀況。例如,當 0.13μm 工藝的銅互連技術出現時,金屬刻蝕設備的占比大幅下降,而介質刻蝕設備的占比大幅上升;30nm 之后的工藝中出現的多重圖像技術及越來越多的軟刻蝕應用,則使得硅刻蝕設備的占比快速增加。