摘要:介紹了硅棒在線切割后的脫膠工藝技術,分析了硅片脫膠的技術發展和難點,通過介紹主要工藝設備的工作原理來剖析脫膠技術的現狀以及未來發展的趨勢。

硅片表面的潔凈度是影響硅片合格率和電池轉換效率的關鍵因素。為獲得潔凈度高的硅片,往往硅片在經過線切割后需經過脫膠清洗和精細清洗兩個部分,而作為第一道清洗工序的脫膠清洗雖然沒有切割工藝要求那么高,但也是獲得潔凈片的重要工序,其清洗過程涉及到物理、化學、超聲等多種學科。

1 硅片脫膠的工藝過程

硅片脫膠(預清洗)主要分為兩個部分,首先是通過物理方法,諸如噴淋清洗、超聲清洗、溢流清洗等,先將硅片表面附著的金屬粉末、硅粉、碳化硅、切割懸浮液等雜質去除,然后對硅片進行脫膠處理,脫膠時所需的液體溫度根據所使用的膠水來定,其原理是膠水在一定的溫度范圍內會軟化,硅片自動從晶拖上脫落,同時在熱水中加入乳酸或者檸檬酸可將膠水軟化的時間縮短,同時可以對硅片表面的損傷層進行粗拋,也防止了硅片在高溫情況下發生氧化。

2 脫膠過程中涉及到的雜質

2.1切割懸浮液

主要成分為聚乙二醇(PEG),是一種無色透明的黏性液體,在進行線切割時,主要是由打漿機將聚乙二醇和碳化硅粉(SiC)充分混合成為“砂漿”,砂漿比例依據不同的機型和不同廠家的PEG和SiC而定,目前國內的砂漿密度在1.62~1.65之間。整個切割過程都是由鋼絲通過表面張力附著著砂漿,通過碳化硅粉對硅棒不斷的研磨,最終切成硅片。

2.2硅粉和金屬離子

在切割過程中會產生硅粉和碎末,其實就是切割過程中鋼絲在研磨硅棒時磨掉的硅顆粒,以及在此過程中分解的金屬離子。

2.3乳酸等輔助酸液

通常在脫膠的過程中會加入一些弱酸,縮短脫膠的時間,混合比例通常為1∶2。

2.4硅片上的膠體

硅棒與晶拖的固定通常是用膠水來實現的,目的是使硅棒在切割過程中不移動。一般國內工廠使用的都是俗稱“美國膠”的環氧樹脂VALTON,即AB膠。

3 影響硅片脫膠的因素

脫膠清洗與噴淋壓力、環境溫度、酸的濃度和溫度、以及時間有一定的關系,噴淋的壓力要控制在2~3MPa之間,壓力不足會使得砂漿難以沖洗干凈,所以噴淋泵的選擇尤為重要;環境溫度要控制在20℃~25℃之間,環境溫度太低也會影響砂漿的脫離,所以好的設備會在噴淋前加一道在線加熱工序,保證在環境溫度較低的情況下對砂漿的清洗效果;酸的濃度和溫度是脫膠的關鍵,一般工廠使用的都是乳酸,比例在1∶2合適,溫度控制在70℃左右,在遇到不好脫的膠時適當的增加酸的濃度和提高酸液溫度可起到較好的效果,脫膠的時間不宜太長,一般控制在800~900s,時間過長會腐蝕到硅片的表面,反而影響下一步植絨的質量。

4 脫膠技術的發展過程

4.1手工脫膠

手工沖洗硅棒是成本最低的一種方式,通過水槍在硅棒表面的來回沖洗達到洗凈硅片的目的,待砂漿沖洗完畢后(通過肉眼觀測),再將硅棒放入酸槽內進行脫膠處理。其缺點是效率低,沒有標準控制整個脫膠過程,線鋸的成本很高,但人工操作會影響其碎片率,也就起不到整個生產鏈節約成本的目的,整個過程對人和環境也有一定的傷害,所以大廠已經淘汰了手工沖洗的方式,在個別小廠還可以見到手工沖洗的方式。

4.2全自動脫膠

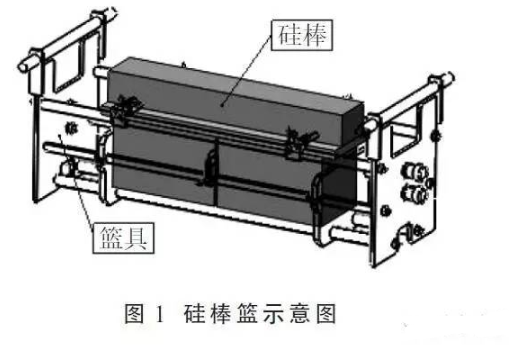

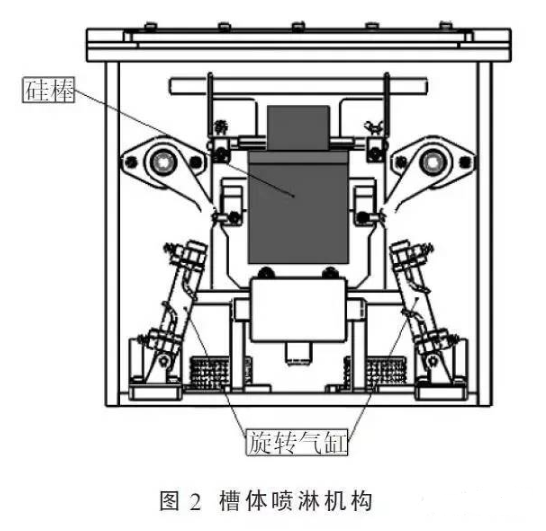

自動脫膠是目前脫膠工藝環節的主要生產方式,其自動化程度高,可控性好,生產效率高,極大地降低了硅片的碎片率,為廠家節約了生產成本。目前市場上國產的全自動硅片脫膠機主要的生產流程是沖洗、超聲和加熱脫膠,其性價比要比進口的脫膠機要高很多,所以在脫膠清洗這一環節上基本都被國產設備所代替,但在一些關鍵技術和設備的能耗上,國產設備和進口設備還有一定的差距。全自動脫膠機在進行脫膠清洗前都需將切割完的硅棒放置在特制的籃具上面,然后在通過機械手實現硅棒在每個工藝槽的生產。不同的廠家針對不同的機械手結構和工藝槽結構會有不同構造的籃具,但基本功能均相同,圖1為由中國電子科技集團公司第二研究所生產的籃具。脫膠機的第一步是噴淋沖洗,去除的主要是砂漿,砂漿具有一定的黏性,而且硅片與硅片之間的距離很小,所以對噴淋管有特殊的要求,傳統的圖1硅棒籃示意圖噴嘴噴出的水往往帶有霧化的效果,所以噴淋的效果不是很好,現在多數廠家采用的是多槽噴淋來克服這一缺陷,我公司生產的噴淋管為特殊加工的噴淋管,噴淋管上密集地排列著直徑為1mm的小眼,噴出密集的水簾,這個過程需要配備儲液桶和噴淋泵,并且噴淋槽的噴淋管可以通過氣缸進行旋轉,使得噴出的水簾可以覆蓋硅棒的全部,槽體如圖2所示。

進口設備的噴淋管做的要更精致一些,出水簾要更好更均勻一些,有的還配備了籃具旋轉功能,使得噴淋的時間和效果更好,減少耗水量,也有的公司生產的脫膠設備為在線式噴淋,可以增加設備的產能。同時設備還選配了在線式加熱器對噴淋前的水進行預熱,功率為50kW左右,這樣做的目的是解決冬天溫度較低時砂漿不容易脫落的情況。第二步往往配備的是超聲清洗,通過超聲震板振動在液體中形成極微小的氣泡而這些氣泡快速地崩潰而產生極微小的擦洗動作而除去顆粒。超聲波清洗技術是使用物理技術來去除粒徑≥0.4μm顆粒的一種很好的方法。超聲清洗的原理:在強烈的超聲波作用下(常用的超聲波頻率為20kHz到40kHz),液體內部會產生疏部和密部,疏部產生近乎真空的空腔泡,當空腔泡消失的瞬間,其附近便產生強大的局部壓力,使分子內的化學鍵斷裂,因此使硅片表面的雜質解吸。當超聲波的頻率和空腔泡的振動頻率共振時,機械作用力達到最大,泡內聚集的大量熱能,使溫度升高,促進化學反應的發生。

第三步是直接脫膠或者在脫膠前增加一步溢流反沖洗槽,目的是將超聲后附著在硅片表面砂漿的顆粒物再沖洗一次,使脫膠前硅片的潔凈度更好。脫膠槽配備有加熱管,自動槽蓋以及獨立抽風裝置,加熱管加熱到指定的溫度,通過熱電阻實現自動控溫,槽蓋是為了防止酸氣的溢出和保持溫度的恒定,而獨立抽風裝置也是為了放置酸氣的溢出,而減少對人體和環境的危害。脫膠機的整體構造大致分為:主體鋼架,機械傳動裝置,工藝槽部分和電氣控制部分,通過不銹鋼配合PP板材的使用來達到整機的防腐功能,設備頂部還配有抽風裝置,有效地控制了酸氣的外溢。整個操作過程除上下料為手動操作外,其余過程全部為自動,并且人機界面實現了對整個生產過程的監控,方便操作。

5 未來脫膠技術的發展

未來脫膠機的發展首先是基于全自動硅片脫膠機,是在其實現生產線式的生產前提下,對現有設備進行不斷的完善和功能上的補充,尤其是一些工藝細節上的完善。其發展方向主要分為:

(1)減少設備能耗。噴淋沖洗是一個耗水量較大的工藝過程,國產設備的耗水量大致在8m3/h左右,要視噴淋時間和砂漿的黏稠度而定(考慮會使用回收漿料),有的廠家還選配了廢水回收裝置,可以將部分噴淋后的廢水進行沉淀過濾再使用。進口設備的耗水量大致在5m3/h左右,其節水的關鍵就是在噴淋管的設計和噴淋槽內機械結構的設計,通過增加輔助裝置來實現短時間噴淋的目的,這樣也就達到了節水的目的,所以未來脫膠機的首要目的就是在節水上做文章,通過整合后的噴淋工藝槽,加之噴淋所使用的清洗劑來實現該目的。

(2)減少設備的占地面積。脫膠機所選配的工藝部分較多,如何更好利用空間來整合工藝成了一個重要的發展方向,通過多臺機器對某個工藝裝置的共用也是一個很好的解決辦法。

(3)減少設備的人為操作。對脫膠機進行前后工藝的接口設置來實現整條線的自動化操作。對前道的線鋸和后道的濕片分離以及硅片清洗進行全面的整合是減少人為干預的一個有效舉措,并可以實現全面的過程監控,對所有的清洗件進行編碼,做到可追溯的問題查詢,將硅片生產的一個重要參數“碎片率”控制在最低的范圍內,會大大減少硅片的生產成本。

(4)增加設備的自清潔功能。脫膠機是硅片生產過程中很臟的一個環節,通過對廠家生產過程的觀察,設備的維護是保證設備正常運轉的一個關鍵因素,而設備的自清潔功能也是減少維護時間的一個辦法,其重要的作用就是減少維護時間,延長元器件的使用壽命,降低生產成本。

6 結束語

硅片脫膠環節是一個看似簡單而又牽扯到很多物理和化學問題的一個工藝過程,隨著未來科學技術的發展,工藝技術的革新,自動化的脫膠設備也將隨之改變,改變的目的必將是智能化和精準化,更高的清潔度,更低的能耗和碎片率是衡量一臺好設備的根本指標。