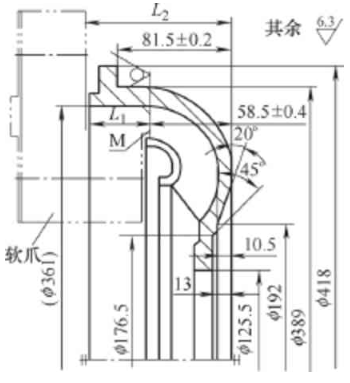

圖1

圖1所示為我公司加工的一種轉輪件。此種轉輪件規格多,結構基本相同,原工藝過程為:鑄造→打磨→吹砂→車削加工(用四爪單動卡盤夾工藝塊,校正工件,粗車基準)→車削加工(夾粗車基準,粗車工藝塊外圓及其端面)→車削加工〔夾工藝塊外圓并靠緊端面,粗、精車內腔端,其中尺寸(13.2±0.035)mm的內端面留余量〕→車削加工(夾大端,車掉工藝塊,粗車小端,留余量)→人工時效→車削加工〔夾外圓φ389mm,從大端精車尺寸(13.2±0.035)mm的內端面〕→車削加工(夾大端,精車小端)→銑加工(鉆孔)→鉗工(去除毛刺)→檢驗。

存在的問題:車加工需預鑄工藝塊,去除工藝塊后工件易變形,并且切削量大,材料利用率低;有6道車加工工序,工序過于繁瑣,粗加工時校正工件慢,裝夾不方便;在加工時,尺寸33.4-0 -0.16mm和81-0 -0.087mm無量具測量,為了保證其尺寸,需把組成其尺寸的組成環公差減小,從而增加了加工難度和測量工作量。為此對轉輪的加工過程進行全面分析,從毛坯到成品全過程進行優化。

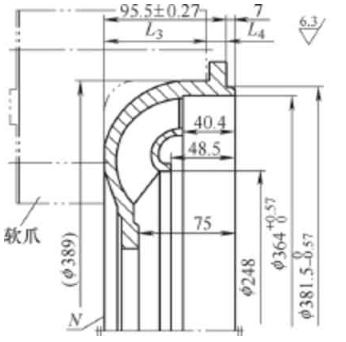

圖2

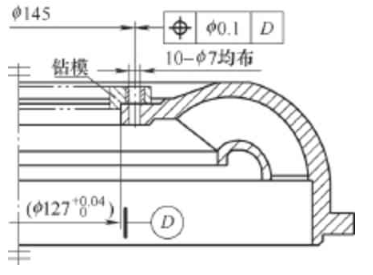

圖2所示為某產品的一個旋轉件,從裝配圖得知,裝于產品中由內孔φ127+0.04 +0mm及其右端面定位,用螺栓穿過10個φ7mm孔壓緊轉輪。從零件加工圖分析,要保證非加工面與加工面之間的尺寸和幾何公差,加工面尺寸精度最高為IT7級,表面粗糙度值Ra=3.2μm,幾何公差精度為IT7級,零件坯料是鑄鋁件,主要加工工序是車削加工,相對切削加工性Kr>3.0,是容易切削材料。工藝設計的重點是:粗加工時要以非加工內孔φ361mm和尺寸36mm的非加工面為基準;精加工時工件易變形,要保證尺寸精度和幾何公差;尺寸33.4-0 -0.16mm和81-0 -0.087mm在加工時,用標準量具無法測量,要考慮專用量具或其他方法測量。

工程造價咨詢專業是一門實踐性很強的專業,如沒經驗的積累而只掌握方法,則工作很難開展,因此造價咨詢企業必須十分重視資料的積累、收集與整理分析。首先要設立專門的造價信息咨詢員,對本單位的工程造價資料進行管理,同時負責收集各種較為重要的材料價格信息,加強與大宗材料設備廠家或供應商的定期詢價聯系,建立本單位造價網絡信息管理系統,一旦需要,就可以根據實際情況及時調取,加以參考和利用。其次隨著從業時間增長,工作經驗的增加,從業人員也應該建立只屬于個人用的造價咨詢資料,比如各種典型工程的平方造價,鋼筋含量、較為特殊的材料價格等,這樣可以在需要參考時,及時能提取出來。

選擇定位基準首先要保證工序要求,盡量減少裝夾次數,并使工件定位準確、夾緊可靠,操作方便,因而分析定位基準選擇的順序就應從精基準到粗基準。

精基準的選擇,從零件加工圖和裝配圖看,若考慮定位基準與設計基準重合,應選基準D及其右端面定位,但用基準D定位加工大端,尺寸相差較大,并且基準D不易裝夾,致使裝夾不可靠、操作不方便。外圓φ379.3-0.018 -0.107mm與基準D的同軸度為φ0.06mm,其底端面與基準D的跳動量為0.04mm,并且其底端面是組成重要尺寸81-0 -0.087mm的平面,因此選外圓φ379.3-0.018 -0.107mm及其底端面為精基準加工φ127+0.04 +0mm端,鉆10個φ7mm孔以基準D及其右端面為定位基準。

粗基準的選擇,從零件加工圖分析,為了保證加工面至非加工面的尺寸36mm和非加工內孔φ361mm與基準D的圓跳動0.4mm,粗加工要以非加工內孔φ361mm和尺寸36mm的非加工面為粗基準加工其他面。

根據零件加工圖的要求,主要加工面是內孔φ127+0.04 +0mm及其孔口端面和外圓φ379.3-0.018 -0.107mm及其端面。從零件結構分析,零件坯料是鑄鋁件,內孔φ127+0.04 +0mm的右端是澆鑄口位置,其粗加工安排在前,這樣有利于盡早發現毛坯缺陷,防止浪費次要表面的加工費用,但精加工要安排在后。10個φ7mm孔與主要加工面有相對位置要求,應安排在主要加工面精加工完成后。因鋁件加工變形受切削熱的影響較大,為了防止工件在精加工后因變形引起尺寸超差,粗、精加工分開。坯料取消工藝塊,加工余量均勻,這樣就大大減少鑄造應力和切削加工后產生的應力,因此就不再安排消除內應力熱處理。具體工序安排如下:鑄造→打磨→吹砂→車削加工→車削加工→車削加工→車削加工→鉆加工→鉗加工→檢驗。

(4)工序車削加工

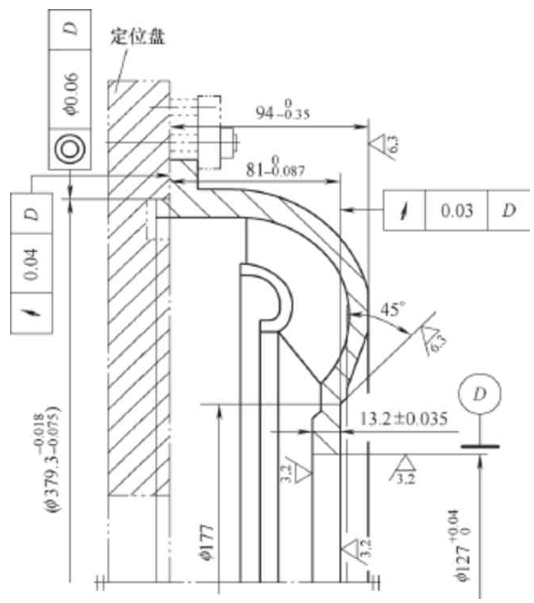

圖4 (5)工序車削加工

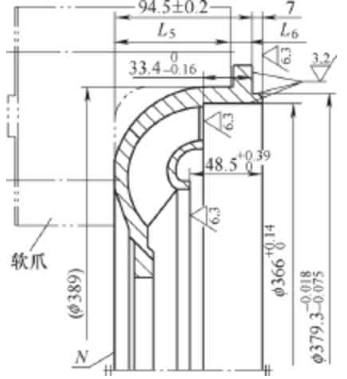

圖5 (6)工序車削加工

圖6 測量

(1)鑄造:與鑄造廠進行技術溝通,達成協議,內孔φ366+0.14 +0mm的鑄造孔定為φ361mm,與非加工內孔φ361mm鑄為同一孔,尺寸36mm的非加工面和內孔φ361mm定為粗加工基準,在鑄造時保證其他非加工面與粗基準的尺寸和幾何公差要求,取消內孔φ127+0.04 +0mm右端處工藝塊。

該微信小程序由俄語擺渡研發設計,為用戶提供2003-2016俄語專業八級考試全部選擇題真題。該程序內容分為三大板塊:順序練習、隨機練習、難題攻克。這三大板塊皆又分為答題模式和背題模式,且答題的過程中,屏幕的右下方會顯示正確答題的題目總數,有助于用戶了解自己真實的俄語水平,但題目下方提供的解析相對Bears所提供的解析略顯不足。另外該程序還設有我的錯題和我的收藏,該功能有助于學生回顧錯題、彌補不足。

(2)打磨:去除澆冒口,打磨粗基準面和非加工面的分模面、飛邊和多余物,使其與基體金屬齊平,粗基準面不能有影響裝夾的多余物。

子優化問題式(9)的求解方法與上述過程類似.首先創建t×r的高斯隨機矩陣Ψ,其中t=log(r),并依據矩陣U中每行的大小隨機選取r行構造子矩陣然后,對矩陣V的每列進行循環,選取矩陣U中與當前列Vj最匹配的行進行投影,其中同時,為了確保行選取的最優性,隨機選取U中的一行Ul進行驗證,并保留和Ul兩者中與當前列Vj最匹配的行進行投影運算.

(3)吹砂:去除細小飛邊,清潔工件表面,使其表面更加平整。

(4)車削加工:如圖3所示,首件加工前裝軟爪于三爪自定心卡盤上,車軟爪尺寸L1的兩端面及夾緊外圓φ361mm,去除毛刺,測量尺寸L1的實際值,為了避免裝夾誤差的影響,L2確定為〔(L1+58.5)±0.3〕mm。以工件的內孔φ361mm及端面M定位,裝夾工件。車右端面,測量尺寸L2,從而保證尺寸(58.5±0.4)mm的要求,車其余加工面。

(5)車削加工:如圖4所示,方法同(4)工序。車外圓φ381.5-0 -0.57mm及其底端面,測量尺寸L4,從而保證(95.5±0.27)mm的要求,車其余加工面。

(6)車削加工:如圖5所示,方法同(4)工序。車外圓φ379.3-0.018 -0.075mm及其底端面,測量尺寸L6,從而保證(94.5±0.2)mm的要求,車其余加工面。尺寸33.4-0 -0.16mm的測量,用平量塊組合尺寸33.4mm,利用平量塊和平板調整量具的量程,并把百分表的表盤調到零位,測量方法如圖6所示。

(7)車削加工:如圖7所示,首件加工前,裝夾定位盤于車床的花盤上,用螺栓聯接,校準定位盤的定位端面和定位孔。以工件的外圓φ379.3-0.018 -0.075mm及其底端面定位裝夾工件,車加工面,其中尺寸(13.2±0.035)mm的左端面加工如圖8所示,利用反面正車法加工。尺寸81-0 -0.087mm的測量用深度千分尺伸入內孔,測量加工面到定位端面的距離即可,幾何公差由工藝方法保證。

大型蚤存活在自然水環境中,屬于浮游甲殼類動物,其特征在于繁殖較快、容易培養、對水體污染物較為敏感等,是當前國際水污染毒性指標生物之一。以往有研究對某工業鎮中4個城市中的污水處理廠再生水的原水與2個再生水處理工藝急性毒性給予測試。測試結果顯示,再生水原水針對大型蚤存在著一定的毒性作用,且二級出水的生物毒性與有機物濃度高低之間的關系一致。在氯消毒或臭氧氧化工藝環節處理后,再生水針對大型蚤急性毒性的提升較為明顯,即以上消毒方式能在一定程度上增加再生水的毒性。

(8)鉆加工:如圖9所示,用鉆模定位鉆加工10個φ7mm孔。

(9)鉗加工:去除毛刺,銳邊倒鈍。

(10)檢驗:尺寸81-0 -0.087mm和94-0 -0.35mm的測量,把(7)工序用的定位盤平放于工作臺上,工件裝于定位盤,用深度千分尺測量810 -0.087mm,用高度尺測量94-0-0.35mm;尺寸33.4-0 -0.16mm的測量按(6)工序的測量方法;其余尺寸的測量用標準量具;幾何公差由工藝方法保證。

圖7 (7)工序車削加工

圖8 (7)工序反面正車示意圖

圖9 (8)工序鉆加工

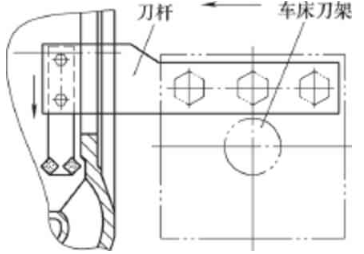

毛坯取消工藝塊,減少坯料質量8.2kg,從而減少切削量;粗加工用坯件的基準面定位裝夾,無需每件找正裝夾,減少了裝夾時間,并且加工面至非加工面的尺寸得到了保證;三道車削加工用普通軟三爪自定心卡盤裝夾工件,一道車削加工用定位盤裝夾工件,一道鉆加工用鉆模定位鉆孔,夾具結構簡單,制造成本低;精度要求高的尺寸都是直接加工保證,精度要求都在經濟精度范圍內;只有一個尺寸用了自制量具測量,測量方法簡單,量具由百分表、螺釘和測量座組成,百分表和螺釘直接選用,只加工測量座。整個加工過程中,只自制一刀桿加工尺寸(13.2±0.035)mm,其余刀具選用通用刀具。零件加工合格率由95%提高到100%,生產成本由825元/件減少到637元/件。優化后的工藝保證了零件質量,改善了工人的勞動條件,使復雜、困難的工藝問題變得簡單,降低了加工成本。