設計“驅動手臂”工裝,在普通立式銑床上實現了內鍵槽和外鍵槽在一個工步中完成切削加工,節省了外協工序,同時保證了產品質量和生產進度,為同類零件的加工提供了參考。

1.需求分析

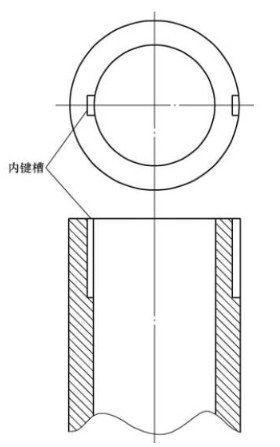

石油測井裝備產品零件以管件為主,分布有內外螺紋、內外密封槽及內外鍵槽等,如圖1所示。

圖 1

孔內鍵槽的加工一直是一個難點,現有的工藝方法是通過電加工來完成內鍵槽的加工,而冷加工與電加工的轉換導致了加工周期延誤,同時加工費用(含電極制作費用)也大。現有工藝流程為:車→銑→電火花→鉗。

此工藝流程中,電火花加工時需另加工專用電極后,再外協到專用機床加工,所以費用昂貴,還不能保證加工進度。如果能在立銑床上實現孔內的鍵槽加工,就可以節約大量的時間和費用。

2.工裝結構功能分析

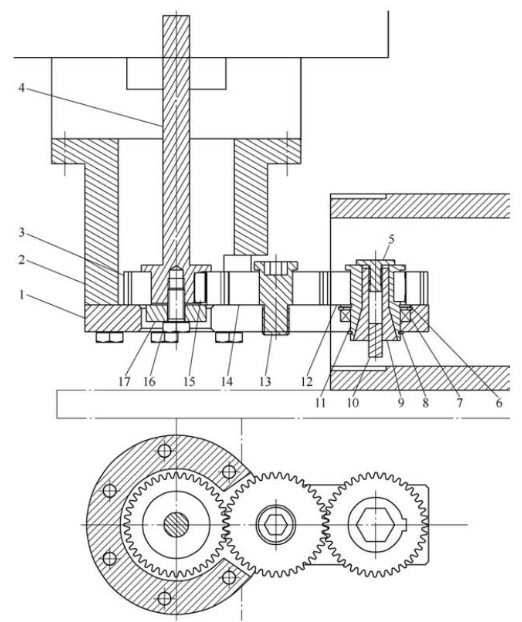

根據生產的需求,設計了工裝“驅動手臂”,在立銑床上實現了孔內鍵槽加工,如圖2所示。

圖 2

1.條形支架 2.套筒支架 3.齒輪A 4.齒輪軸A 5.拉緊螺桿 6.孔擋圈 7.滾動球軸承 8.軸擋圈9.彈簧套 10.D8立銑刀 11.齒輪軸C 12.齒輪C 13.齒輪軸B 14.齒輪B 15.平鍵 16.螺栓 17.墊圈A

該工裝安裝在立銑床的動力頭上,外形呈懸臂結構,懸臂可以伸到零件孔內加工內鍵槽。它采用直齒外嚙合圓柱齒輪傳動的原理設計,由條形支架、套筒支架、齒輪A、齒輪軸A、墊圈A、齒輪B、齒輪軸B、齒輪C、齒輪軸C、D8立銑刀、彈簧套和拉緊螺桿等12個主要零件組成。

其中機床主軸通過夾套與齒輪軸A聯接,作為“驅動手臂”的驅動源,通過三個同模數、同齒數的圓柱齒輪將主軸動力傳遞到D8立銑刀上。

使用時,首先將齒輪A安裝固定在齒輪軸A上,再將齒輪軸A通過夾套安裝到立銑床的主軸上,并調整好伸出長度,然后將套筒支架上端通過M10螺栓固定在動力頭外圈上,形成穩定的支座,接著將已經安裝好齒輪B、齒輪C的條形支架通過M10螺栓固定到套筒支架的下端,保證齒輪B與齒輪A的正確嚙合,立銑床主軸起動后,穩固的套筒支架與條形支架保證了工裝與零件間的準確定位,平穩傳動的齒輪系保證了D8立銑刀切削加工的順利進行。

3.使用效果分析

采用“驅動手臂”在立銑床上加工孔內鍵槽(見圖3)成功后,將現有工藝流程調整為:車→銑→鉗,去除了電火花加工工序。新的工藝流程中,孔內鍵槽的加工由電火花加工改為在立銑床上用工裝“驅動手臂”加工,同時在工件裝夾位置不變的情況下,直接用“驅動手臂”上的鍵槽銑刀加工外鍵槽,這樣可以在同一工步上完成內、外鍵槽的加工,提高了零件的加工位置精度,同時保證了加工進度,節約了加工費用。