導讀:

有研工程技術研究院有限公司先進銅合金材料與制備加工技術研究所博士彭麗軍在《中國工博會新材料論壇—2019中國汽車新材料應用高峰論壇》對高性能銅合金材料及其在汽車領域中的應用進行了探討,以下是會議紀要,供參考。

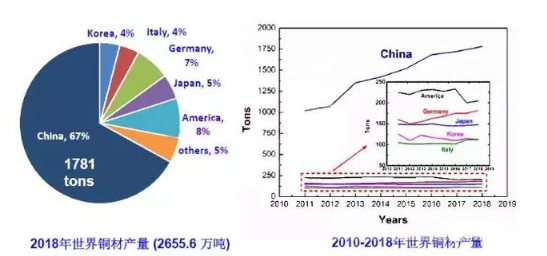

中國銅加工發展現狀

銅及銅合金是國民經濟建設和高新技術發展的重要基礎材料,中國已經連續十年成為世界銅材生產和消費大國。

海洋工程裝備用大直徑高耐蝕銅合金管材、高端電子設備用高性能銅合金鍍膜絲線材、新一代極大規模集成電路高密度引線框架和高端電子元器件精密接插件制造用Cu-Ni(-Co)-Si、Cu-Ci-Zi等材料目前主要依靠進口。

大而不強,普通產品產能過剩,高端產品依賴進口時目前的現狀:

工業規模達到世界最大,整體裝備和部分技術接近或達到國際先進水平;

工藝技術整體落后,生產效率低,資源能源消耗大;

基礎研究不足,創新能力不強,原創成果少;

中低檔產品競爭激烈,但高端制造用關鍵產品依賴進口。

高性能銅合金材料及汽車領域中應用

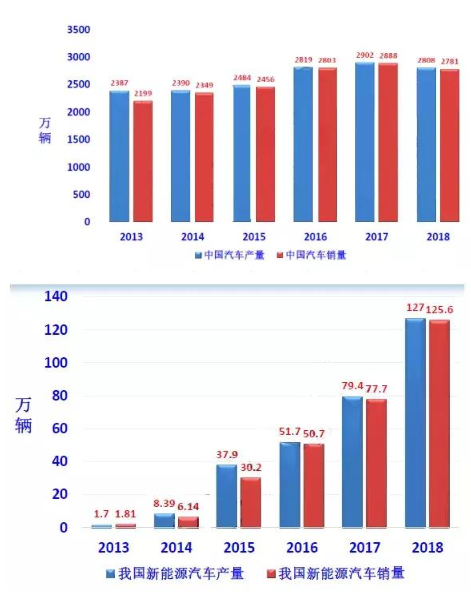

據國際銅業協會統計,傳統汽車內燃機用銅23公斤,混合電動汽車用銅40公斤,插電混合電動汽車用銅60公斤,電動汽車用銅83公斤。

國務院《節能與新能源汽車產業發展規劃(2012-2020年)》到2020年,純電動汽車和插電式混合動力汽車生產能力達200萬輛、累計產銷量超過500萬輛。

從汽車行業對銅的需求量上來看,2015年,國家發展和改革委員會頒布《電動汽車充電基礎設施發展指南(2015-2020年)》(以下簡稱指南),明確了500萬輛新能源汽車產銷量的市場目標,500萬輛新能源汽車預計可帶來的銅需求量約為三十萬噸左右。

新建充電站約12,000個,充電樁480萬個,以滿足500萬輛新能源汽車的充電需求。充電站的主要電力設備為電力電纜及變壓器,此外還包括斷路器、熔斷器,各種開關、接插件等;充電樁的主要用銅部件包括充電電纜、充電機模塊、接插件及各種開關等。預計新能源汽車配套充電基礎設施部分可帶來約為十萬噸左右的銅需求量。

新能源汽車及充電設施將帶來約40-50萬噸的銅需求量;按照傳統汽車內燃機用銅23公斤計算,傳統汽車銅需求量約為60萬噸;整個汽車行業對銅需求量占 中國銅材5-6%。

其中高性能銅合金材料有:

復雜黃銅:應用于汽車同步齒環等結構摩擦件中,同步器是汽車變速箱輸入、輸出軸上各變速齒輪間關鍵部件,其作用是在變速換擋時,通過摩擦副的摩擦接觸過程,使轉速不等的齒輪達到同步后再相互嚙合,使換擋操作平順方便。其性能要求:耐磨性能好;摩擦系數穩定;

力學性能優良;不磨損對偶錐面;油兼容性良好;耐熱性/導熱性良好;易加工,造價低。

彌散強化銅:電阻焊將工件組合后通過電極施加壓力,利用電流通過接頭的接觸面及鄰近區域產生的電阻熱進行焊接的方法。每一輛轎車車身大概有4000-6000電阻焊點。電阻焊電極材料要求有:足夠的高溫硬度與強度;高的抗氧化能力并與焊件材料形成合金的傾向小;常溫和高溫都有合適的導電、導熱性;良好的加工性能。彌散強化銅合金 (DSC)是具有最佳物理力學綜合性能的高強高導高熱穩定性銅合金 。

與傳統內氧化工藝相比,該短流程生產新工藝引入原創性“反應合成”新技術,采用新型氧源進行“反應合成”處理,保障反應完全、可獲得純凈的納米γ-Al2O3顆粒;消除了“內氧化法”固態氧源的雜質相引入。

銅鎳硅:M.G.Corson在1927年發現在銅基體中使用Ni和Si能發生時效效應,獲得高強度、高彈性、較好的導電性能及良好的抗應力松弛性能。世界各國相繼對Cu-Ni-Si合金進行理論和產業化研究。

不同時效制度下,合金的硬度隨Ni/Si比的增加迅速上升到峰值后緩慢下降最終趨于穩定,導電率呈單峰型曲線和先快速上升后緩慢增加最終趨于穩定的趨勢;Ni/Si=3.6~5.1時,合金的硬度較優。

銅鉻系:典型時效強化型合金,bcc結構鉻相是合金主要強化相,具有高導電率、較好的強度及良好的抗應力松弛性能,世界各國相繼對Cu-Cr系合金進行理論和產業化研究。生產關鍵技術在于:銅鉻系合金的高溫固溶處理及形變熱處理技術,鉻含量的多少將直接影響固溶溫度,固溶處理與后續形變熱處理的合理匹配是直接決定合金性能。銅鉻系合金的折彎成形與力學性能調控技術,銅鉻系合金的強化機制主要依靠時效強化和加工硬化,強化方式合理匹配將有利于折彎成形和強度的調控。鋯元素替代技術,根據應用場合,全面考察合金元素協同作用對銅鉻系合金的綜合性能的影響,選擇合理的替代元素。

總結與建議

高性能銅合金材料廣泛地應用于汽車的散熱系統、電子電力系統、制動系統及液壓等系統,是汽車的重要元器件的關鍵基礎原材料,汽車行業已成為銅合金材料重要的應用領域之一;隨著汽車向著電動化、智能化方向發展,對銅合金材料的綜合性能提出更高的要求。鑒于材料成本和車型材料固定化,目前汽車元器件材料主要以黃銅、青銅和部分C70250合金為主。高性能銅合金的推廣使用,需要在產-學-研-用四方的共同努力下進行,共同推進汽車行業和銅加工行業向高端方向發展。