本文結合BFS無菌灌裝工藝的特點,與傳統無菌灌裝工藝等進行了比較,并分析了無菌灌裝的相關法規。探討了BFS無菌灌裝的設備結構、 系統及與其生產線相配套的設施設備,以期改變我國無菌藥品生產設備和技術落后、 產品開發困難的被動局面。

”

無菌藥品的生產歷來是要求最嚴格、風險最高的制藥項目,也是實施《藥品生產質量管理規范》(2010版)的重點和難點。《中華人民共和國藥典》(2010版)在附錄XVⅡ滅菌法中規定“一般熱不穩定性物品的F0值≥8”。

許多制藥企業對不能實現最終滅菌的無菌產品面臨著是改變生產工藝還是放棄生產的“兩難選擇”。《藥品生產質量管理規范》(2010版)附錄1 “無菌藥品”中新增加了《吹灌封無菌灌裝技術》一章,為無菌藥品生產,特別是非最終滅菌的無菌藥品生產提供了先進的生產工藝和相應的法規依據。

1

BFS無菌灌裝工藝特點及其比較

吹、灌、封(Blow/Fill/Seal)“三合一”無菌灌裝工藝(以下簡稱BFS工藝)的出現,應以1962年德國工程師Gerhard Hansen發明的BFS機器為標志。BFS機器可以在計算機程序控制下完成所有物料管線的CIP/SIP(在線清洗/在線滅菌),使制瓶、灌裝、封口3種工藝過程均在A級風淋保護下的同一無菌環境中完成。

整個生產控制過程由計算機程序按預定的程序完成,工藝過程中可能出現的風險(環境、溫度、壓差等因素)都由計算機控制系統按設定的參數進行全過程監控,整個生產過程的各項參數完整地儲存在計算機中,可隨時查閱,但不可更改,這是目前無菌保障能力最強的灌裝工藝。

BFS無菌灌裝工藝的優勢

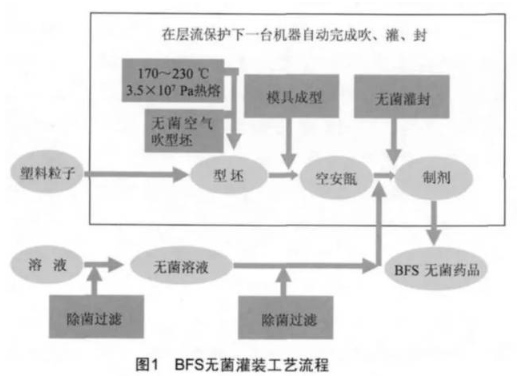

BFS無菌灌裝工藝流程如圖1所示,其優勢有:

(1)BFS設備按照“黑白分區”的原則設計、安裝,整個生產過程由計算機程序控制完成,工藝參數穩定可靠,設備的灌裝區在A級層流保護下,生產期間的灌裝間無操作人員,生產過程不存在污染源;與物料接觸的所有工藝管線(包括配制系統)均可實現CIP/SIP,吹、灌、封工位有A級風淋室保護,產品在灌裝間外沖裁,產品輸送通道一端在A級層流區,一端在普通生產區,有不小于40Pa的壓差保護,整個工藝過程有很強的無菌保障能力。

(2)BFS設備在無菌狀態下自制容器,無需對容器進行清洗和滅菌,節約工藝用水和能源。

(3)BFS設備采用模塊化設計,一臺設備就像一個小工廠,可自動完成吹、灌、封全部工藝過程及監控,設備占地面積小,生產過程能耗少,所以BFS無菌灌裝工藝的綜合生產成本并不比傳統無菌灌裝工藝高,但產品質量和綜合經濟效益要大大高于傳統的無菌灌裝工藝。

(4)BFS設備可根據工藝需要使用PP/PE2種材料,塑料容器生產的綜合成本低,產品技術含量和附加值高。

(5)BFS設備可在計算機程序控制下自動完成CIP/SIP,并有可靠的重現性,結果安全可靠。

(6)BFS設備可實現無菌灌裝,不需高溫滅菌,產品質量穩定,只要更換不同的模具就可適用多種形式的無菌產品灌裝和多種無菌容器的生產。

(7)BFS設備的灌裝機會在產品灌裝的同時,在瓶頸處形成“魯爾接口”結構,“魯爾接口”可以和注射器緊密連接,抽取溶液時外部空氣不會進入容器內,產品可實現無菌生產、 無菌使用,安全性能好。塑料包裝廢棄物易處理,不會對環境造成污染。BFS無菌灌裝工藝有近50年的歷史,由于在生產和使用過程中的無菌保障能力強等優勢,BFS無菌灌裝工藝替代洗、灌、封、滅菌的玻璃安瓿生產工藝和玻璃瓶大輸液生產工藝已成為一種趨勢。柔性包裝的無菌產品在戰備和救災等特殊領域更具不可替代的優勢。

與BFS無菌灌裝相比傳統無菌灌裝的缺陷

在傳統的無菌灌裝工藝中,由于設備不能真正實現CIP/SIP,特別是設備的關鍵組件要在使用前進行人工組裝、調試,因此會對設備和無菌環境造成污染。容器和組件都是外購的,要分別進行清洗、消毒,然后再組合在一起,每一環節都存在污染的風險,無法達到整個工藝過程都得到無菌保證的要求。實際生產過程也證實了傳統無菌灌裝的缺陷,如小容量玻璃安瓿的洗、灌、封、滅菌工藝就有以下缺陷:

(1)外購玻璃安瓿需要建造較大的內包材庫房,洗、灌、封、滅菌及后處理設備多,組成的生產線長,占用廠房面積大,基礎建設成本高;潔凈生產區面積大,區域劃分復雜,控制和檢測難度大;洗瓶工序用水多,容器、成品需2次滅菌,能源消耗大;操作崗位多,管理風險大;產品易破碎,包裝、運輸成本都很高。傳統無菌灌裝工藝的綜合成本要高于BFS無菌灌裝工藝。

(2)火焰熱熔封口,冷卻時安瓿內會產生負壓,使用時會有大量的細玻璃屑在負壓的作用下進入藥液中,使產品在使用時受到污染,不溶性微粒會對使用者造成潛在的危害,產品在使用過程中存在風險;鋒利的玻璃安瓿斷口也會對操作者造成傷害。

(3)高溫滅菌過程會改變一些藥品的有效成分,同時產生“新物質”,造成藥害事件,有些產品受原料和工藝限制不能實現高溫滅菌,不符合無菌藥品生產工藝的要求,“流通蒸汽滅菌” 本身就是一個很大的風險過程。

(4)設備及工藝管線,特別是除菌過濾后的設備組件及輸送管線不能實現CIP/SIP,灌裝前設備的組件需進行人工組裝、調試,灌裝區內需要人員操作,不可控因素多,無菌保障能力差;廢棄物不可降解會對環境造成污染,達不到使用者安全、操作者安全、環境安全的要求。

與BFS無菌灌裝工藝相比凍干工藝的缺陷

許多產品因不耐熱,不能實現最終滅菌,只好選擇凍干工藝。BFS無菌灌裝工藝和凍干工藝都是非最終滅菌工藝。通過生產過程的無菌保障能力、生產效率和生產效益的對比,可以看出BFS無菌灌裝工藝同凍干工藝相比,有很大的產品安全性和無法比擬的工藝優越性。凍干工藝的基本過程:西林瓶和膠塞清洗滅菌→產品灌裝→半加塞→進凍干機長時間冷凍升華、壓塞→出凍干機→軋鋁蓋→貼標包裝。

凍干產品的生產需外購西林瓶、膠塞、鋁蓋,需較大面積的庫房進行存放;凍干工藝過程設備多、高等級的潔凈廠房占用面積大,要求高 控制難、投資大;凍干工藝路線長,生產過程不能實現無人操作,產品無法進行有效地檢漏,無法檢測出不溶性微粒;環節多、風險大;生產周期長、成本高、產量低,經濟效益差。

BFS無菌灌裝工藝的應用

BFS工藝更適合熱敏類藥物、生化制劑、疫苗等產品的生產。在生產過程中,獨特的模具設計使得安瓿的成型和冷卻過程幾乎是同時完成的,產品的溫度雖在灌裝開始時略有上升,但不足以影響藥物的質量。BFS無菌灌裝工藝在國內無菌藥品生產中,已有許多成熟的應用案例,如克林霉素磷酸酯注射液、生化類疫苗(不耐熱)、苯甲醇注射液(揮發性強)、特殊療效的大容量注射液等。

2

BFS無菌灌裝工藝的相關法規

從1962年第1臺BFS機器面世,BFS無菌灌裝工藝已有近50年的歷史,是一種技術成熟的無菌灌裝工藝,符合各國GMP的要求。中國、美國、歐盟、日本等國家的相關法規都對BFS無菌灌裝工藝作了相應的規范。

《藥品生產質量管理規范》(2010版)

《藥品生產質量管理規范》(2010版)附錄1(無菌藥品)第5章“吹灌封技術”:第17條:用于生產非最終滅菌產品的吹灌封設備自身應裝有A級空氣風淋裝置,人員著裝應當符合A/B級區的要求,該設備至少應當安裝在C級潔凈區環境中。在靜態條件下,此環境的懸浮粒子和微生物指標均應當達到標準,在動態條件下,此環境的微生物指標應當達到標準。用于生產最終滅菌產品的吹灌封設備至少應當安裝在D級潔凈區環境中。第18條:因吹灌封技術的特殊性,應當特別注意設備的設計和確認、在線清潔和在線滅菌的驗證及結果的重現性、設備所處的潔凈區環境、操作人員的培訓和著裝,以及設備關鍵區域內的操作,包括灌裝開始前設備的無菌裝配。

《USAGMP—2004》

《USAGMP—2004》附件2“吹灌封技術”:“吹、灌、封技術是指容器成型、灌裝、封口在一臺設備上連續完成的自動化工藝過程。它常用來生產包裝眼藥、呼吸護理產品,并有時用于生產注射類產品。BFS設備的環境要求滿足十萬級,重點區域的空氣質量要求應滿足微生物性百級標準。

《EUGMP—2008》

《EUGMP—2008》附件1“無菌醫藥產品的生產”:第26條:吹、灌、封系統是一套專用機械設備,連續操作,從熱塑性顆粒吹制成容器至灌裝和密封,整個過程由一臺全自動機器完成。用于無菌生產的吹、灌、封設備本身裝有A級空氣風淋裝置,在操作人員按A/B級區著裝要求的條件下,該設備可以安裝在潔凈度為C級的環境中。在靜態條件下,此環境微粒和微生物指標均應達標,在動態條件下,此環境的微生物指標應達標。用于生產最終滅菌產品的吹、灌、封設備至少安裝在D級環境中。

USP(1116)

USP(1116)《潔凈室和其他受控環境的微生物學評價》中, “吹瓶、灌裝、封口三合一技術”:吹瓶、灌裝、封口三合一技術把容器的成型、溶液的灌裝、容器的封口在同一臺設備上完成。從微生物角度來說,在從容器成型到封口的過程不間斷工作,極少地暴露在環境中,從而獲得無菌效果。這種技術已經使用了大約30年,已經證明污染率在0.1%以下。通過總結和分析介質灌裝的數據,印證了吹瓶、灌裝、封口三合一系統的污染率可以到0.001%。

上述法規為BFS無菌灌裝工藝在設備選型、安裝、運行等方面提供了法規依據,同時也證明了BFS工藝是一種技術成熟的無菌灌裝工藝,符合各國GMP要求,用BFS無菌灌裝工藝生產無菌產品是一種發展趨勢。

3

BFS無菌灌裝設備

近年來,我國制藥企業從國外引進了大約40條BFS生產線,目前進入中國市場的BFS設備的制造商有德國的Rommelag(羅姆萊格)公司、意大利的Brevetti Angela(百瑞安潔)公司、 美國的Weiler(韋勒)公司。

上述公司的設備在國內主要用于滴眼液和大容量注射劑的生產,相當一部分設備沒有實施 “黑白分區”原則,上料、輔機、產品沖裁在同一房間內進行,不符合映設備價格高,設備維護和配件供應困難,供應商不能很好地參與從工藝布局到設備驗證的配套服務。

目前,國產設備在引進、消化歐美技術的基礎上,按GMP規范和無菌工藝的要求做了許多創新:設備模塊化設計“黑白分區”,灌裝部分在C級背景下的A級層流區,BFS工序在A級風淋保護下的同一工位完成;輔機、 塑料粒子供應部分及設備檢修在普通生產區完成;在潔凈生產區和普通生產區各設一個可互相切換的控制屏,生產期間灌裝間內無操作人員;產品在潔凈室外沖裁、印字、檢測、包裝,最大限度地減少了灌裝間的污染源,更符合GMP的要求和無菌藥品的生產要求。

設備制造商還可根據用戶的不同需要,提供個性化的配套設備(從無菌配制系統到檢漏、印字、包裝等設備,從小容量到大容量機型);模具的組合化、個性化設計可最大限度地滿足用戶的不同需求;完善的售后技術服務及快捷的配件供應,可解除用戶后顧之憂,減少投資風險;專業工程技術人員參與工藝流程設計和員工培訓,可幫助企業快速過渡到成熟期。目前,國內已有近10家藥品生產企業選擇了國產BFS設備,國產BFS設備還出口遠銷到印度、阿爾及利亞、阿富汗、巴西、古巴等國。

BFS無菌灌裝機的工藝流程

BFS設備的基本工作原理:機器的螺桿注塑擠壓機將塑料粒子加溫熱融后,通過擠出頭在潔凈空氣的支撐下形成型坯;在A級風淋的保護和型坯夾的幫助下,型坯進入密封單元的模具中,在潔凈壓縮空氣和真空的作用下在模具內加工成容器;灌注系統在容器中灌入產品的同時排出容器內的氣體;密封單元的頭模將容器密封后模具單元張開,機械手將產品經通道送出灌裝間,送入普通生產區。由此,可將BFS生產工藝歸納為3個基本工藝流程(圖2)。

1、擠出成型

注塑機和型坯擠出頭將塑料粒子經擠壓、熱熔(170~230℃,3.5×107Pa)形成的管坯擠入到打開的模具中,型坯割刀在頭模下面將管坯切斷,主模具合攏,在將容器底部密封的同時,特制的芯軸灌注單元下降到容器頸部位置,在壓縮氣體或真空的作用下將管坯制成容器,同時在模具內的循環水系統作用下將容器冷卻。

2、 灌裝

通過特制的芯軸單元,將待灌裝的產品經過精密計量灌入到容器內(時間壓力定量法),同時排出容器內的空氣,并在容器的頸部形成“魯爾接口”。

3、 密封、模具打開

當特制的芯軸單元回撤后,頭模合攏,將容器密封,密封后模具單元張開,產品被機械手輸送出設備。設備開始進行下一個生產周期,依次重復,循環運行。產品輸送過程由2只機械手完成,機械手運行不會跨越不同級別的區域。

BFS無菌灌裝機的組成系統

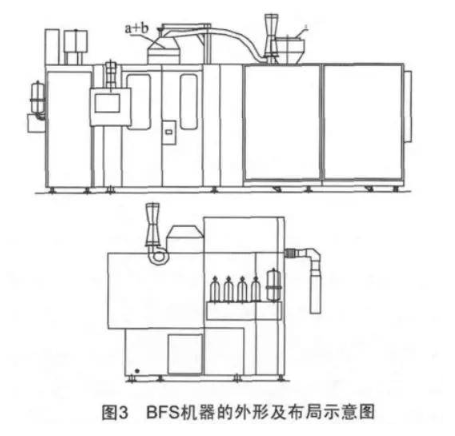

BFS機器按性能通常可分為10個組成系統,圖3為BFS機器的外形及布局示意圖。

1、液壓系統

液壓系統由液壓泵、控制閥門、冷卻系統等組成。這個系統可以提供1.6×107 Pa的壓力,主要用于設備運行的驅動,例如模具機構從擠出位置到灌裝位置的移動、主模具和頭部成型模具的閉合和打開、尾部機械手裝置的提升和下降等機械運動。系統提供的壓力可以滿足PE/PP 2種材質的加工需要。

2、氣動系統

氣動系統由空氣壓縮機、過濾系統、控制減壓系統、輸送系統等組成。通常情況下需要提供(8~10)×106 Pa的壓力和500L/min的流量。這一系統可分為2個子系統:(1)通用壓縮空氣系統:主要用于進行氣缸、閥門氣動元件的運作;(2)潔凈壓縮空氣系統:空氣采用了除油、除水和除菌過濾,主要用于型坯的支撐空氣、容器成型空氣、藥液灌裝系統的動力空氣(時間壓力定量法)。所有與潔凈氣體接觸的部件均使用AISI 316/316L/316Ti不銹鋼或符合食品級要求、符合USP規定的塑料或彈性體材料制造。

3、真空系統

真空系統由水環真空泵、控制閥門、分配系統等組成,用于容器的成型和灌裝后管線剩余液滴的吸除。分配系統、管線、控制閥以及模具和灌裝嘴內的真空管線,可用85℃的熱水進行CIP。

4 、芯軸升降控制及灌裝系統

芯軸系統采用了直線式氣動機構控制,避免了采用液壓件會出現液壓油滲漏的危險。通過特制的芯軸單元,可將產品經過精密計量系統灌入容器內,灌裝結束后芯軸單元回撤,頭模合攏,在真空作用下進行容器的密封。

灌裝系統包括除菌過濾器、灌裝閥組、灌裝嘴(針)、風淋室、導向和驅動裝置。將待灌裝的產品經除菌過濾后,通過精密計量將產品灌入到容器內,同時排出容器內的空氣,并在容器頸部上形成“魯爾接口”。灌裝系統可在計算機程序控制下進行CIP/SIP,快速實現不同批次、不同品種之間的轉換。

5、塑坯控制系統

塑坯控制系統由螺桿擠壓機(注塑機)、型坯擠出頭、溫度控制系統等組成。在螺桿擠壓機內,塑料粒子被擠壓、加熱,在壓力的作用下被強迫通過擠出頭,熱融狀態的塑料通過擠出頭形成型坯,這時螺桿擠壓機的速度(轉速)控制擠出型坯的速度。通過調整擠出頭成型模的間隙可以調解型坯不同位置的厚度。通過對控制參數的調整,可以對擠出的塑坯速度和厚度進行精確的控制,以保證在同一參數控制下產品厚度是穩定、均一的。

6、 模具機構

模具機構的主模和頭模是分開的。模具中設有真空系統、冷卻系統和液壓驅動系統。真空系統不但可以在容器成型過程中保證容器各部位的壁厚均勻,還可以在生產過程中對模具進行清潔。產品成型模具安裝在高強度不銹鋼板的合模裝置上,可提供較高的合模力,在生產聚丙烯(PP)產品時會體現其優勢。在模具上還可以增設批號,完善產品生產過程的可追溯性和防偽能力。

7、 冷卻水系統

冷卻水系統由控制閥、流量計、壓力和溫度傳感器、流量調節器以及必要的管線和軟管、過濾器組成。冷卻水系統可分為3個回路:

(1)模具冷卻回路,采用冷卻介質(通常為12 ℃冷卻水)的封閉循環回路。 這一回路的主要作用是使容器在成型后立即得到冷卻,以保證在灌裝熱敏性產品時產品質量不受影響。 模具的冷卻效果會直接影響產品的質量(如容器的透光率、光潔度、灌裝溶液的溫度等)。

(2)液壓油和擠出機的冷卻回路,冷卻介質可循環使用或排放。 這一回路的作用是調整和控制擠出機及液壓油的溫度。溫度是否穩定會直接影響容器的質量(如容器的光潔度和型坯的壁厚均勻度)。由于要給液壓油降溫的熱交換器在液壓油箱內,所以要防止泄漏造成液壓油變質。

(3)水環真空泵的冷卻回路,冷卻介質通常被排放掉。這一回路主要用于水環真空泵的密封和降溫,應注意流量的變化會影響真空度。

8、控制系統

控制系統由機載計算機系統、控制屏、傳感器等組成。主要作用是監測、控制和調整BFS機器各機構的運行參數。系統中有安全級別的設置,可以防止人為更改工藝參數的風險。在BFS計算機控制系統中可設置多個用戶組,最多可有40個用戶,其安全級別可在1~99之間設置。 只有1人擁有最高的安全級別(通常是質量授權人),以下的安全級別都由他來決定設置,可用任何鍵盤輸入,如設定值的改變,首先要求輸入密碼,每個操作人員有各自的密碼,依據密碼的權限允許做一定范圍的操作,每個設定值被定義了可接受的權限,如果要改變一個值,密碼窗口就會自動顯示(提供密碼信息)。生產過程的所有參數都可以保存在計算機系統中,可以隨時查閱和打印不同時間、不同批號的生產數據。完全符合歐盟《藥品生產中計算機處理系統的驗證指南》的要求。

9、CIP/SIP系統

CIP/SIP系統在計算機程序控制下分3個步驟(CIP/SIP/無菌氣體吹干),對所有的物料過濾器、管線進行清洗和滅菌。可以快速實現不同產品生產或相同產品不同批次生產環節中的CIP/SIP,而且工藝參數互相關聯,分布在不同位置的18個溫度傳感器保證了系統參數的真實性,使得CIP/SIP驗證的穩定性和重現性非常可靠。

10、 輔助系統和公用設施

輔助系統和公用設施由空調、制水、純蒸汽、配電、水冷機組、空氣壓縮機、無菌配制系統等組成,是BFS無菌灌裝工藝的重要組成部分。輔助系統和公用設施要符合無菌工藝的要求。

因為BFS機器由計算機程序控制運行,所以每一個控制點都是互相聯系、環環相扣的,程序在設計時就已將各種安全因素充分考慮在內。正常運行時各種工藝參數(如壓差、溫度等)不符合預設工藝要求時,設備會自動報警;BFS機器在遇到簡單故障時會自動停機進行鎖定保護,不經授權更改原設定程序會被拒絕執行;BFS機器幾乎不可能出現破壞性狀況。

4

與BFS生產線配套的重要設施和設備

BFS工藝是一種先進的無菌灌裝工藝,而無菌工藝是一個系統工程。工藝流程的完整性和各環節的無菌保障能力都是非常重要的。一些與BFS機器相配套的設施和設備也是BFS無菌灌裝工藝的重要組成部分。

要有符合無菌工藝要求的廠房和公用系統

1 、潔凈廠房

BFS工藝是一種無菌灌裝工藝,各功能間的設置應符合無菌工藝要求,更衣間的設置要符合無菌更衣要求、稱量間一定要負壓、BFS機器灌裝部分要有C級背景下的A級層流保護、灌裝間要實施懸浮粒子和微生物的動態監測。因產品輸送通道的起點在A級層流區,終點在普通生產區,所以產品通道的兩端要有大于30 Pa的壓差。

2 、制水系統

工藝用水是無菌產品生產的重要原料,無論是在配制還是在CIP/SIP過程中,都直接影響無菌工藝的成敗和無菌產品的質量,因此應保證工藝用水的各項指標不超標。工藝用水的分配系統可以CIP/SIP,純化水系統的碳過濾罐必須可以滅菌,并保證按經過驗證的SOP進行清洗,要在源頭上嚴控工藝用水的內毒素;純蒸汽供應及分配系統是SIP的關鍵設備,要有足夠的產

汽量和壓力,輸送管線必須可以有效地排除冷凝水。BFS機器在進行SIP時,冷凝水的存在會導致SIP失敗。注射用水和純蒸汽應在使用點加裝除菌過濾器。

3 、壓縮氣體系統

在BFS工藝中為保證CIP/SIP的效果,最大限度地減少殘留量,原則上不使用輸送泵,用潔凈的壓縮空氣或惰性氣體做動力輸送物料。壓縮氣體直接與物料接觸,必須保證壓縮氣體無菌、無油、無水、無不溶性微粒。壓縮氣體的輸送系統要有活性炭過濾器用于吸附蒸發狀態的油霧和異味,壓縮氣體使用點要安裝除菌過濾器,氣體過濾器應列入完整性檢測范圍之內。

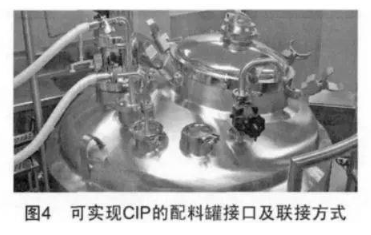

要有可以CIP/ SIP的無菌配液系統

無菌配液系統由配液罐、無菌儲罐、稱重模塊、除菌過濾器、閥門、工藝管線等組成。要求進入無菌儲罐的物料要達到無菌要求,并可在無菌狀態下保存較長時間。這一系統在工藝過程中要進行CIP/SIP,要求耐高壓、耐高溫、無殘留。傳統配置系統中的液位計、輸送泵等設施因無法進行有效的CIP/SIP,應使用稱重模塊代替液位計,用潔凈的壓縮氣體代替輸送泵,用組合閥來實現工藝管線在不同工藝過程中的流向和介質轉換,減少盲管和殘留量。

圖4為可實現CIP的配料罐接口及聯接方式。因各企業設備、工藝不同,配置系統CIP/SIP在設計、施工中很大程度上要依賴工程技術人員的實際經驗,而不是設計人員的事前設計。在使用和操作中對SOP和操作人員的依賴性較強,所以事前對CIP/SIP的原理和施工、操作要點進行了解顯得非常重要。在設計施工中一定要注意細節,在無菌工藝中細節決定成敗。

完整的BFS工藝要有相應的后處理設備

因BFS產品在加工的過程中,各部位都存在密封不嚴和泄漏的可能,因此要有一個與之配套的檢漏設備。目前,有高頻電檢測法、壓力+高頻電檢測法、旋轉真空檢測法等。 圖5為旋轉式真空檢漏機。通過生產實際和檢測結果看國產的旋轉式真空檢漏機,在BFS工藝中比較適用。產品在檢漏機內左右各旋轉180°,只要容器的任何一個部位有泄漏,在真空的作用下容器內的物料就會減少,在燈檢工序中就會被發現剔除。

圖6為塑料安瓿印字機。規范的BFS產品通常采用印字的方式,標注產品的名稱和批號等信息。BFS產品印字機可以同BFS機器的沖邊機連線運行。模板印字不但字跡清晰牢固,而且防偽能力強。如果產品采用貼標的方式,要在容器上設計貼標區,直接貼在容器上要考慮黏合劑遷移問題。

5

結語

BFS工藝是一種與技術、法規、設備配套的技術成熟的無菌灌裝工藝,是目前最好的無菌灌裝工藝。采用BFS無菌灌裝工藝生產無菌藥品不僅會規范無菌藥品的生產包裝形式,還會改善我國無菌藥品生產設備和技術落后、產品開發困難的被動局面,縮短與制藥強國在無菌藥品生產中的差距,為人類的健康事業提供安全有效的產品。