技術標準

任務描 述:

根據3D數據及相關圖紙,設計檢具,滿足產品在線測量和在三坐標上測量的要求。

技術要求:

一般要求:

檢具的設計必須根據最新狀態的有效3D數據和定位信息圖來展開。 檢具的設計必須在車身坐標系下進行。

檢具的設計必須采用UG,CATIA,Pro-E或甲方認可的軟件。

檢具上必須按車身坐標系設置3個(或4個)測量基準孔/球,作為檢具校正的基準。 檢具在正常情況下應適用于產品生產商三坐標測量儀的測量范圍。

特別說明:本技術要求如與Ford指定的要求有出入,按Ford指定要求執行

精度要求:(單位:mm)

底板平面度 0.1/1000 定位基準位置 ±0.10

定位銷/孔尺寸 -0.02/ 0.02 檢測銷/孔位置 ±0.10

檢測銷/孔尺寸 -0.02/ 0.02 型面模擬塊 ±0.15 卡板 ±0.20 目測基準 ±0.50

當某一產品特性偏離上述規范時可采用1/10準則。

檢具及其零件的表面粗糙度,鋁件及非金屬材料不大于Ra1.6,鋼件不大于Ra0.8。

結構與材質:

為方便三坐標測量及校正,檢具測量基準點周圍應留有足夠空間。 產品安裝后,產品最低點至底板的距離不小于100mm。

檢具的測量計劃應保證所提供的所有點可以在產品生產商的三坐標上測量。

底板及結構件尺寸須標準化和系列化,零部件應盡量采用市場上可購買到的標準件。

所有可活動件和可互換件,如檢測銷、止通規,都應有可靠的防失措施。建議使用自固裝置或回縮型的連接線直接固定在檢具上的適當位置。

測量表對零設備需固定在底板上,并設置防塵蓋。 測量表需在檢具底板上設置存儲盒。 鋼制零件須作防銹處理。

檢具制造時,不能使用薄墊片及墊片料。

檢具的結構在設計時必須使其可以作為測量支架使用。但是當檢具的在線檢查功能與測量支架功能不能同時滿足時,應首先滿足檢具的在線檢測功能

主體結構采用鑄鋁或鍛鋁底板,鑄件不允許有氣孔、砂眼、結疤等缺陷。

底板必須刻注車身坐標線,間隔50mm或100mm,刻線深度和寬度均為0.2-0.5mm。 定位檢測元件需采用鋼件,并進行熱處理。 滑動部件須滑動靈活,無晃動。

模擬塊須采用鋁合金、可加工塑料或其它材料,如采用可加工塑料材料,長度每200~250mm應切割伸縮縫,伸縮縫的寬度不大于2mm

夾緊:

在夾緊過程中保持工件原有良好定位,夾緊力可靠、適當,既保證工件不移動、晃動,又不因夾緊力過大而使工件表面損傷、變形;夾緊機構結構簡單,操作安全、方便、迅速、省力。

夾緊力方向應為夾緊面的法線方向應垂直于工件的主要定位面與工作重力同向夾緊力大小的確定原則防止工件變形。

搬運及起吊:

三坐標常用鏟車:兩鏟腳總寬700mm,單腳寬200mm,鏟腳離地高110mm。即大中型檢具應有下圖所示鏟腳孔,以滿足檢具的使用需求,具體要求應以滿足檢具使用方的使用要為準:

大中型檢具(重量>=20kg)必須設有起吊裝置,設計時需考慮最大承載力,并保證在檢具運輸時,吊繩不會影響檢具上的功能件。

小型檢具(重量<20kg)需配備人工搬運的把手。

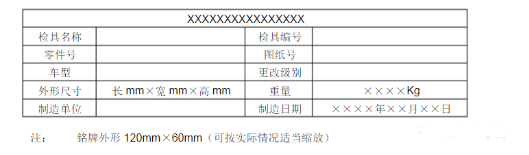

銘牌標識要求:

常規銘牌格式:

工程更改銘牌格式:

銘牌必需用鉚釘平整地固定在底板上。

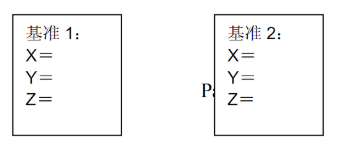

測量基準旁必須安裝坐標銘牌,用鉚釘固定。銘牌上需區分基準順序號,數值至少保留到小數位3位。如:

定位基準和檢測面或銷須貼相應標記。

檢測面上需貼上相應的提示標記。如:

有非檢測用鋁件表面應漆成適中的藍色,其中大底板上平面應為材料本色或銀白色

備件

供應商在檢具最終設計認可后4周內提供合理的詳細備件清單。備件清單中應包括每個零件的零件號、制造商、地址、電話和傳真。

技術文件

I.產品供應商應要求提供的文件

產品3D數據、帶定位信息和檢測要求的圖紙。

II.產品生產廠家向檢具供應商提供的文件

產品測量計劃。

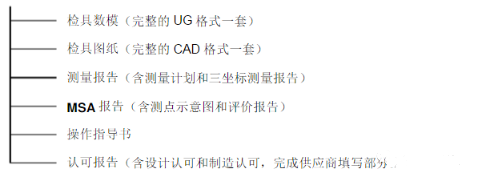

III.產品供應商應提供給IAC的文件資料

檢具初步設計完成后3天內提供1套圖紙/檢具設計數據用于檢具的初步設計認可 檢具最終設計完成后3天內提供1套圖紙/檢具設計數據用于檢具的最終設計認可 檢具預認可階段以及檢具發運前

v 一套完整的檢具設計圖紙和材料清單,所有基準的坐標均應標注在圖紙上。

v 一套完整的檢具設計圖紙和材料清單,所有基準的坐標均應標注在圖紙上。

v 一套完整的檢具尺寸驗證測量計劃和三坐標驗證報告。

v 一套完整的檢具重復性和再現性研究計劃和驗證報告。

v 一套帶圖示的檢具操作指導書(包括如何按順序定位夾緊及如何檢測等)。

v 一份檢具制造認可報告(完成供應商填寫部分)。

v 一張數據光盤,數據光盤上需有檢具名稱和制盤日期,內容需包括:

保密責任:以上所有技術文件,其知識產權屬XXX所有。未經同意授權,所有資料不得泄漏給第三方,否則將追究相應的法律責任。

驗收

設計確認

檢具供應商與產品供應商應根據圖紙要求和XX對零件的檢具方案進行討論,并根據討論結果設計檢具。設計完成后,根據《檢具設計評審檢查表》自檢,提供檢具的結構功能圖和CAD數據供給進行評審,在根據評審結果完成最終設計后向IAC提供最新設計圖和3D數據,由IAC模具及產品工程師確認完成后,方可投入制造.

制造驗收

檢具的預驗收

當完成檢具的所有制造、裝配、功能試驗、測量調整及重復性和再現性評價工作后在檢具供應商處進行預驗收。預驗收由產品供應商負責,XXX工程師參與,驗收內容按《檢具最終驗收單》執行。

檢具的最終驗收

檢具的最終認可在產品供應商處進行,由產品供應商負責,XXX將派工程師參與,驗收內容按《檢具最終驗收單》執行,并關閉。認可階段,檢具供應商應派工程師及相關人員到產品供應商處負責檢具的安裝調整,共同對檢具進行驗收。

檢具重復性和再現性評價要求

均值極差法是一種能決定測量系統重復性和再現性的數學方法。

在產品開發階段,通常選取5個零件,由兩位評價人分別把每個零件在檢具上安裝測量3次,或由三位評價人分別把每個零件在檢具上安裝測量2次,最終用數學方法統計研究%R&R結果。

判別標準指南:

重復性和再現性研究使用的樣件由產品供應商提供。

技術服務

在檢具移交后,由產品生產商協調檢具供應商對產品生產商操作者進行檢具安裝程序及安全規程培訓。

進度

檢具應在XXX規定的時間內到達指定地點。

詳細的檢具制造進度由產品生產商提供,并應符合XXX時間節點的要求。

產品供應商應每一到兩周向XXX用Microsoft Project形式匯報檢具開發進度及加工狀態圖片。

包裝及運輸

檢具需包裝良好,應能保證貨物運輸安全,并防塵防潮

質保期

在正常使用的情況下,檢具的質保期為最終驗收完成后一年。