摘要: 微波等離子清洗作為一種綠色無污染的高精密干法清洗方式, 可以有效去除表面污染物,避免靜電損傷。簡述了微波等離子清洗的原理及特點,介紹了設備的構成、清洗工藝和模式,對微波導入和微波源與負載的匹配兩個關鍵技術進行了研究;通過工藝驗證,微波等離子清洗降低了接觸角度,提高了引線鍵合強度。

在集成電路的制程中,會產生許多種類的污染物,包括氟化樹脂、氧化物、環氧樹脂、焊料、光刻蝕劑等,這些污染物將嚴重影響集成電路及其元器件的可靠性和合格率。等離子清洗作為一種能有效去除表面污染物的工藝技術被廣泛應用于集成電路的制程中。

隨著工藝技術水平的不斷提高,集成電路的規模和復雜程度越來越高,生產中采用的新材料、新結構、新器件不斷出現,傳統等離子清洗技術在去除表面污染物的同時卻不能有效避免靜電損傷。在日常工作中,個人身體所帶的靜電勢在1~2kV的區間內,人體一般無法察覺到這個電壓范圍內的靜電,但敏感的集成電路卻無法承受這個水平的靜電電壓而受到損傷,并且90%的靜電損傷是無法檢測,只有在使用時才會被發現,這就嚴重影響集成電路的成品率和可靠性,這對于敏感電路來說卻是不允許的,基于這個工藝要求,在清洗工藝中去除污染物的同時避免靜電損傷就顯得尤為重要。本文針對集成電路制程需求,充分利用現有成熟等離子清洗技術,重點介紹了微波等離子清洗機及工藝驗證。

1 微波等離子清洗原理及特點

等離子體是物質存在的一種基本形態(被稱為物質的第四態),是由原子,電子,分子,離子或自由基組合而成,等離子清洗就是通過物理、化學作用對被清洗物表面進行處理,實現去除分子水平污染物的一種工藝過程,同時也可提高其表面活性。

1.1微波等離子發生原理

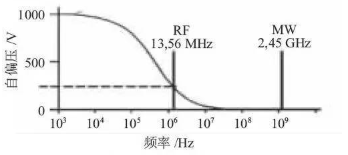

微波等離子是由工作頻率為2.45GHz的微波激發工藝氣體放電,在正負極磁場作用下的諧振腔體內產生等離子體,該諧振腔體位于反應倉體旁邊,磁控管連接微波發生器,因為整個放電過程不需要正負電極,所以產生自偏壓極小,從根本上避免了靜電放電損傷。等離子體激發頻率和自偏壓的關系如圖1所示。

1.2微波等離子清洗特點

微波等離子清洗與傳統濕法清洗相比,不需要使用大量的酸、堿、有機溶劑等,不會給環境帶來任何污染,有利于環保和人員安全,同時該清洗技術的均勻性、重復性和可控性非常好,具有三維處理能力,可以進行方向選擇。微波等離子清洗與低頻或射頻放電產生的等離子體相比,它的特點是沒有正負電極,自偏壓很小,不會產生放電污染,有效防止靜電損傷;等離子密度高,生產效率高;離子運動沖擊小,不會產生UV(紫外線)輻射,尤其適用于一些敏感電路的制程清洗。

2 微波等離子清洗機

本研究對象是中國電子科技集團公司第二研究所自主研發的DQX-310微波等離子清洗機,設備結構由五部分組成:外殼框架系統、微波放電系統、真空系統、供氣系統和控制系統。該設備控制方式為工控機 PLC,操作方式包括自動模式和手動模式,在自動模式下將不同工藝參數按照配方方式管理,可同時存儲50組不同的配方。設備設計有工作氣體耗盡報警、壓縮空氣壓力低于設定值報警、泵熱過載報警、反應倉泄露率過大報警等安全功能。圖2為設備組成示意圖及實物照片。

2.1工藝流程及參數

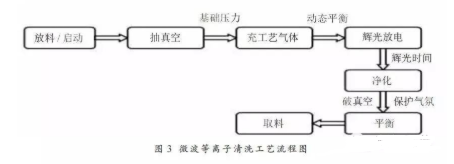

微波等離子清洗工藝流程及其工藝參數決定著清洗質量,工藝流程包括抽真空、充放工藝氣體、輝光放電、凈化和平衡,工藝參數包括放電功率、氣體種類、氣體流量和輝光放電時間,不同的工藝參數設置直接影響微波等離子體清洗效果,因此針對不同的清洗對象和制程要求應該設置適當的工藝參數以便進行清洗。根據我所在射頻等離子清洗方面多年的研發經驗制定微波等離子清洗工藝流程圖,如圖3所示。

2.2清洗模式設計

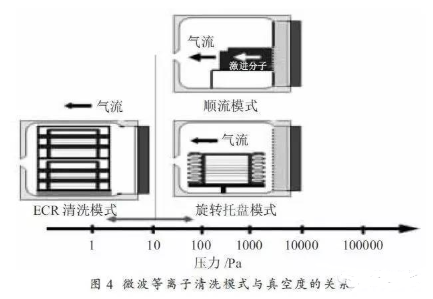

集成電路制程中不同的工藝過程會使用不同的物料盒來存放工件,主要分為半封閉式和敞開式的物料盒,這就要求清洗機有很好的兼容性,因此我們在微波等離子清洗機中設計了三種清洗模式,分別是ECR模式,順流模式和旋轉模式,可通過觸摸屏進行切換,其中旋轉清洗和ECR清洗模式適用于敞開式的物料盒,順流清洗模式適用于半封閉的物料盒,同時清洗模式的不同對反應腔體的真空度要求也不一樣,關系如圖4所示,ECR清洗模式所需的真空度要求更低,相比另外兩種模式效果更好,去除污染物的能力更強。

3 關鍵技術與解決方案

3.1微波導入

微波導入是通過放電的形式將微波能量轉移到工藝氣體分子上,同時促使氣體電離從而產生等離子體的一種過程,其放電的效率直接影響著清洗質量。微波放電的原理分為矩形波導管電場放電法和空腔諧振器耦合法兩種,考慮到放電效率,我們選擇采用空腔諧振器耦合法來進行微波導入。空腔諧振器耦合放電法的原理是選擇在空腔諧振器電磁感應最強的位置加工一個圓形孔洞,把放電管安裝在這個圓孔上,這樣做是可以使空腔諧振器的電場方向和放電管的方向平行,通過安裝在諧振器末端的短路器來調整其長度。同時在放電管的外部安裝一段保護管,可以避免微波從圓孔和放電管的縫隙中泄露。為了提高放電管的耐熱強度,我們選擇了熱損耗極小的石英管或者是氧化鋁管。

3.2負載與微波源的匹配

與射頻等離子清洗的匹配性相比,微波等離子清洗機的匹配性更加困難,主要由于微波反饋過程中,如果不能精確的進行負載調節,微波源將很容易造成損傷。所以說精確的匹配性調節是獲得優良清洗效果的必要條件。微波源配備合適的匹配系統可以根據清洗腔體及產品等清洗條件的不同進行負載阻抗自動調節,使清洗效果及一致性達到最佳。

隔離器是一種降低負載變動防止反射波對磁控管影響的元器件,可以將負載的變動導致的磁控管輸出功率和發振頻率的變化幅度抑制在一定范圍內,減少磁控管收到反射波的影響,延長微波源及磁控管的使用壽命。將“隔離器”接入到微波傳輸線中,可以使入射波通過后幾乎無衰減,而利用模擬負載使反射波在旋轉90°之后被吸收掉。尤其是在負載條件不穩定的情況下,能夠有效避免微波源及磁控管遭受反射損傷。

4 工藝驗證

集成電路制程工藝中鍵合失效是主要原因之一,據統計約有30%的產品失效來源于鍵合缺陷,嚴重影響集成電路的可靠性。微波等離子清洗可有效去除鍵合區的污染物,提升鍵合質量,因此我們選擇集成電路引線鍵合前的清洗來驗證微波等離子清洗效果。實驗選用中國電子科技集團公司第二研究所研制的DQX-310微波等離子清洗機、THETA接觸角測試儀和DAGE-SERIES-4000TPXY拉力測試儀。

4.1實驗方案

實驗針對以下內容進行:采用“95%氬氣+5%氫氣”的混合氣體作為實驗中的工藝氣體;選擇不同的工藝參數,包括放電功率、放電時間和氣體流量,在實驗條件和其他參數不變的前提下,分別變換3個參數探究對清洗效果的影響。通過清洗前后接觸角和鍵合強度的檢測來驗證清洗效果。

4.2實驗結論

通過微波等離子清洗后,工件表面的污染物明顯減少,接觸角明顯降低,有效改善結合區域的表面浸潤性,且發現對接觸角的影響主次依次排序:工藝氣體流量>放電功率>放電時間,適合實驗工件的工藝參數清洗后接觸角測試結果如表1所示;鍵合強度普遍提高,拉力測試平均提升26.12%。

5 小結與展望

微波等離子清洗具有激發頻率高、自偏壓小、離子動能小、離子濃度高、化學反應強等特點,可以有效避免靜電損傷、實現均勻的三維清洗,與傳統等離子清洗(超聲或射頻)相比,微波等離子清洗可以產生具有優良特性的等離子體,所以微波等離子清洗機在集成電路制程中,尤其是可靠性要求極高的軍用集成電路生產過程中發揮著舉足輕重的作用,市場前景十分廣闊。