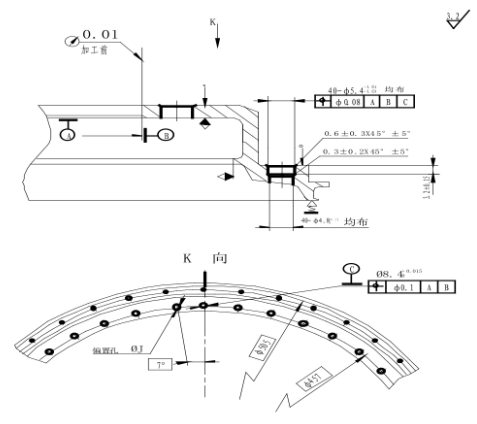

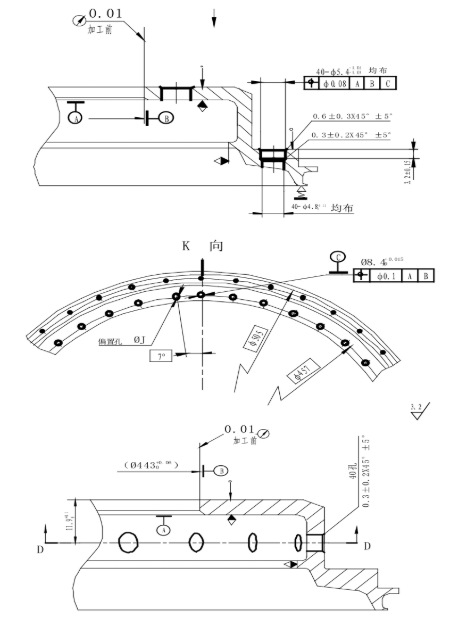

某機匣類零件結構如圖1所示,該零件為薄璧環形件,材料2Cr13,材料硬度HBS=241-341,直徑530mm,加工工藝較為復雜,經分析主要存在如下難點:①孔直徑公差嚴,共2組孔40處ф5.4-0.024/-0.016,40處ф6-0.016/-0.024,80個孔公差0.008mm,孔位置度要求0.1。精度要求高,加工過程中刀具磨損、主軸跳動、切屑參數的微小影響,都易導致孔徑公差0.008mm超差;②孔數量多,加大加工難度。由于孔公差嚴,在第一個孔徑加工調整精確后,后續孔徑加工由于各種因素影響也會發生變化,如:刀具磨損、溫度影響、冷卻液影響、工作臺區域性精度影響等。加工中可變因素的累積影響往往超過孔徑公差0.008mm要求,因而需要細心研究分析,尋找最佳加工方案;③40處ф5.4-0.024/-0.016是精密臺階孔,臺階處有倒角,增加尺寸精度保證的難度。刀具設計要增加端面刃,加工過程刀刃切削孔徑的同時切削孔端面,是一個復合加工形式,徑向與軸向的受力不均極易導致孔徑超差。

圖1 零件結構示意圖

①精密孔鏜鉸孔工藝技術研究:工步設計,鉆、擴、鏜、鉸等工藝的順序安排、余量設定、加工參數試驗與選擇;②整個加工過程中鏜鉸孔工藝對于尺寸一致性的控制研究;③鏜、鉸孔復合加工技術研究;④加工過程中刀柄與主軸連接對孔徑尺寸精度的影響研究。

3.1 關鍵點分析

本項目孔徑公差0.008mm,屬于高精度精密尺寸,按常規的鏜鉸孔工藝方法保證不了該公差要求。數控鏜床一般的鉸孔加工能力,可以達到0.02mm,再提升則難度非常大,即使鉸刀尺寸非常合理準確,也無法百分百保證孔徑公差。

經過分析,關鍵在于鉸孔時的孔位“對正”誤差,導致孔徑易變大。在鏜孔與鉸孔兩個工步之間,會有重復定位誤差,這由機床的自身精度所決定的。另外,主軸與刀柄的鏈接、不同刀具、不同工步之間的誤差,均會引起工步間的孔位不“對正”,結果就會出現加工完成后,孔徑部分合格部分偏離公差范圍,一致性較差。對于公差0.02~0.05mm的孔徑,這個精度可以加工出合格零件,但對于本項目零件要求的公差0.008mm,則無法滿足要求。所以,本項目要解決的關鍵技術點是,消除鉸孔與鏜孔間的孔位“對正”問題。

3.2 解決方案

(1)精密孔加工思路。該零件兩組孔40處ф5.4-0.024/-0.016,40處ф6-0.016/-0.024,孔徑公差0.008mm,孔位置度ф0.08。如圖2所示。

圖2 零件結構及相關要求示圖

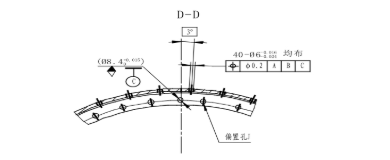

本項目的首選是孔徑精度,孔徑公差0.008mm必須采用鉸孔方式,該點選擇上,手工鉸孔優于機床上鉸孔。手工鉸孔時,借助鉸刀引導,操作工移動零件,可以保證鉸孔時,鉸刀與底孔同心,這樣鉸孔余量均勻,孔壁給力均衡,孔的直徑尺寸易保證。缺點是手工鉸孔人為因素干擾較多,當孔的深度不夠,不足以對鉸刀進行引導和定位時,手持鉸刀會因為與待加工孔平面不垂直而造成受力不均,對孔壁產生徑向擠壓力,造成孔徑不圓、孔口呈喇叭形狀等現象,此現象如圖3所示。本項目孔數量多,孔深4~5mm,不適宜手工鉸孔。

圖3 手動鉸孔

圖4 機床傳統鉸孔

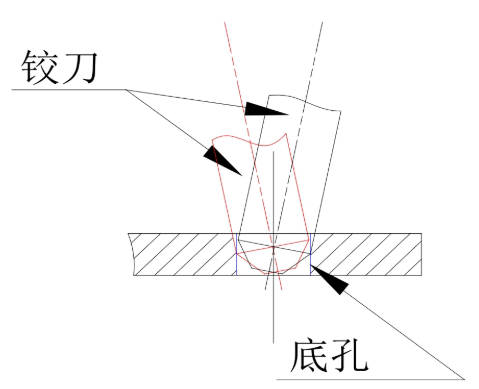

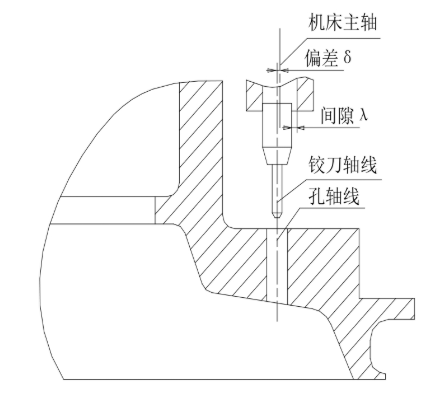

機床上鉸孔效率高、穩定性好,理論上彌補了手工鉸孔時與待加工孔的垂直保障問題,能夠更好地保證孔徑公差。缺點是如圖4所示:①數控鏜床加工孔,需分工步而進行,鉆鏜底孔、鉸孔,機床與刀具的連接系統定位誤差,鉸孔與原底孔存在位置偏差,易導致孔徑超差;②機床主軸、鉸刀刀柄、夾頭、卡簧、鉸刀之間連接等均有不同程度的偏差,加工狀態鉸刀與主軸中心有一定的偏心量,加工模式形同鏜刀加工,這也是為什么機床鉸孔直徑經常大于鉸刀實際尺寸的原因所在,偏心量越大,加工出來的尺寸相對越大。

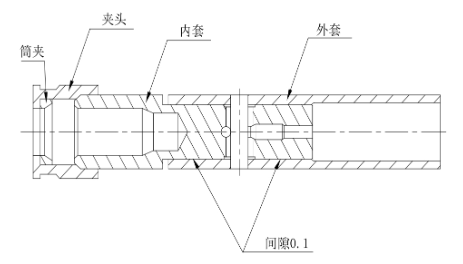

(2)采用浮動夾頭夾持鉸刀方案。鉸孔時,采用浮動式夾頭夾持鉸刀,代替傳統的剛性夾持刀柄,將手工鉸孔與機床鉸孔的優點合而為一。一般情況下機床鉸孔,鉸刀尾柄夾頭是固定式的,以便保證定位可靠,夾持穩定,但是對于高精度孔(孔徑公差小于0.01mm),固定式夾頭結構由于離心力作用影響易導致孔徑超差。浮動式夾頭刀柄與夾頭之間有間隙,鉸刀被夾緊后,刀體可以在一個微小范圍內活動。本例選擇的活動范圍是0.1mm,采用數控鏜床加工零件孔時有了這個活動范圍,就可以解決鉸孔時的“對正”問題。模擬手工鉸孔,吸取了手工鉸孔可靠度高(不會由于離心力的作用將孔加大)優點,同時又保持了數控機床的高效率。

浮動夾頭的工作原理如圖5所示。當調用鉸孔程序鉸刀到達底孔位置時,如果位置“對正”,則進行鉸孔,不會出現鉸孔缺陷;當不“對正”時,出現了圖示的偏差δ,即鉸刀旋轉中心與底孔中心線有了偏差δ。鉸刀與底孔不同心,此時若為剛性連接鉸孔就會產生鉸孔誤差,而浮動夾頭則可以解決該問題。圖示中夾頭間隙λ的存在,可以使鉸刀與底孔自動“對正”。鉸刀刀刃前端有倒角,可以引導鉸刀“找著”底孔中心,達到“對正”效果,從而改善鉸孔環境,使鉸刀旋轉穩定、受力均勻、余量均勻,鉸孔尺寸精確。浮動夾頭內部結構簡如圖6所示。

圖5 浮動夾頭消除主軸定位誤差原理圖

圖6 浮動夾頭內部剖面圖

(3)采用攻絲夾頭夾持鉸刀鉸孔方案。此方案的工作原理,與浮動夾頭形同,兩者的不同在于夾頭形狀大小不同,一般情況下,浮動夾頭的形狀體積大。該方案為備選方案。存在的風險為:攻絲夾頭形狀較大,當旋轉起來后,主軸的跳動誤差,可能會大于浮動夾頭。這兩種方案,通過試驗選擇其中鉸孔效果較佳方案。

攻絲夾頭與機床主軸的連接處設計的是小間隙配合,當夾上絲錐攻絲時,絲錐會隨著端頭引導與零件底孔對正是由于夾頭間隙的緣故,不會出現絲錐與鉆孔位置“不對正”的情況。分析本項目鉸孔的需要,關鍵點就在鉸刀與底孔“對正”問題,若兩者之間有差異,將會影響孔徑精度,所以攻絲夾頭用于鉸孔第二方案。

(4)采用鏜刀鏜孔方案。鏜孔方案排列在方法三,鏜孔方法保證嚴公差,也是一種較常見的相對穩妥的孔加工方法,但該方法需配置精密鏜頭(調整精度不大于0.002mm),適用于少量孔的加工。因為鏜刀是利用刀尖進行加工,加工的過程中刀尖易產生磨損,會影響孔徑尺寸。更換鏜刀后,刀具裝夾誤差也易造成鏜孔尺寸變化,需要重新調整對刀,因此不適宜較多孔組的加工。同時,對于操作者的技能水平要求極高(手工調整存在目測、手感、排除間隙等誤差),對過程操作要求精細,工人需頻繁測量,微調鏜刀尺寸,質量穩定性差,風險性較高,加工效率低下。本項目孔數量多,若全程依賴操作者的精確操作,勞動強度很重,難度很大,加工風險性較大,可操作性較低。

4.1 鏜孔試驗

(1)試驗工步:安裝找正試驗件打中心孔40-ф2、鉆底孔40-ф4.9、粗鏜孔40-ф5.2、精鏜孔40處ф5.4-0.024/-0.016,共計四道工步。前三工步按步驟進展順利,孔尺寸合格。精鏜孔工步進行情況,每鏜1個孔,均進行測量。按順序各孔檢測結果如下:1孔ф5.38、2孔ф5.38、3孔ф5.376、4孔ф5.376、5孔ф5.375;調節鏜刀尺寸,直徑加大0.006,繼續鏜孔;6孔ф5.38、7孔ф5.379、8孔ф5.377、9孔ф5.377、10孔ф5.376、11孔ф5.374;調節鏜刀尺寸,直徑加大0.006,繼續鏜孔,如此反復,直到鏜完40個孔。

(2)鏜孔試驗結論。鏜孔加工優點:不必配備專用鉸刀,只需具備接近孔徑的鏜刀即可,生產準備周期短;鏜孔加工缺點:鏜刀易磨損,加工4個孔鏜刀磨損0.005mm左右,已接近孔公差0.008mm,1把鏜刀最多加工5個合格孔,鏜刀磨損已不能保證孔徑,需要手動頻繁調節鏜刀尺寸以保證鏜孔精度。鏜孔過程中鏜刀尺寸調節存在風險,受操作者測量技術水平、精神狀態影響較高,易造成操作者疲勞操作。該方案加工效率低,零件尺寸一致性差,可操作性低,加工效果較差。

4.2 攻絲夾頭夾持鉸刀鉸孔試驗

(1)試驗工步:安裝找正試驗件打中心孔40-ф2、鉆底孔40-ф4、擴孔40-ф5、粗鏜孔40-ф5.2精鏜孔40-ф5.3、鉸孔40處ф5.4-0.024/-0.016(整體硬質合金鉸刀,鉸刀直徑ф5.381-0.003,配攻絲夾頭)。共計五道工步,前四工步按步驟進展順利,孔尺寸合格。(備專用鉸刀,尾柄形狀必須是方頭,與攻絲夾頭尺寸一樣)。配攻絲夾頭鉸孔時工步的情況如下:一把鉸刀可以一次性加工40個合格孔,1孔ф5.381、2孔ф5.382、3孔ф5.38、4孔ф5.38、5孔ф5.379、……、36孔ф5.377、37孔ф5.379、38孔ф5.378、39孔ф5.376、40孔ф5.378。孔徑最大ф5.382,最小ф5.376,差值范圍0.006,40孔全部合格。

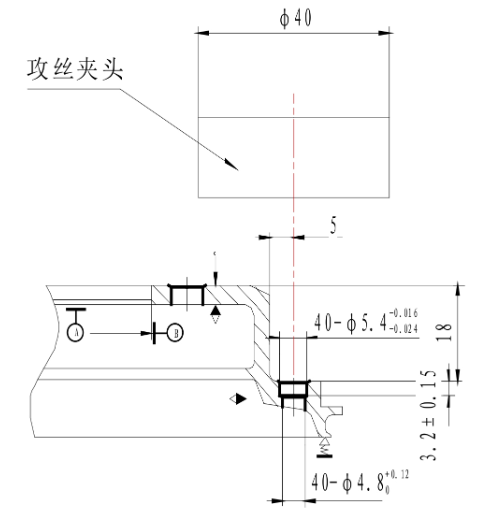

(2)試驗結論。優點:一把鉸刀一次性加工40個合格孔,孔徑差值0.006mm,加工過程較穩定;缺點:孔徑差值0.006mm,比較接近孔徑公差0.008mm,尺寸精確度差,有超出公差的危險。攻絲夾頭外形尺寸較大,在試驗件上可以正常使用,但在正式零件上由于結構限制存在干涉,無法使用。因為零件所上孔中心距離臺階5mm,而攻絲夾頭直徑ф40,無法下落。因此,必須設計專用鉸刀,使鉸刀伸出部分更長(需要30mm),才能使用攻絲夾頭,而鉸刀伸出部分太長不利于孔精度,攻絲夾頭的干涉情況如圖7所示。

圖7 攻絲夾頭外形尺寸與加工部位對比示意圖

4.3 浮動夾頭夾持鉸刀鉸孔試驗

(1)試驗工步:安裝找正試驗件打中心孔40-ф2、鉆底孔40-ф4、擴孔40-ф5、粗鏜孔40-ф5.2精鏜孔40-ф5.3、鉸孔40處ф5.4-0.024/-0.016(硬質合金鉸刀,鉸刀直徑ф5.3810-0.003,配浮動夾頭)。共計五道工步,前四工步按步驟進展順利,孔尺寸合格。(配備專用鉸刀,直徑尺寸,及刀具材料適合)。配浮動夾頭鉸孔工步情況如下:一把鉸刀一次性加工40個孔,各孔測量結果:1孔ф5.382、2孔ф5.381、3孔ф5.38、4孔ф5.38、5孔ф5.381、……、36孔ф5.379、37孔ф5.379、38孔ф5.38、39孔ф5.38、40孔ф5.379。孔徑最大ф5.382,最小ф5.379,差值0.003,孔徑值基本接近鉸刀直徑。

(2)浮動夾頭鉸孔試驗結論。優點:一把鉸刀可以一次性加工40個合格孔,孔徑差值0.003,加工結果精密度、精確度高,加工效率高,可以高效精確保證零件加工需求。缺點:暫無。

4.4 試驗加工后方案確定

通過以上三種加工方案試驗,加工優缺點對比得出:鏜孔方案鏜刀磨損快,只適用于數量小的孔加工;攻絲夾頭方案,孔徑公差可以保證,但由于受零件加工部位的空間限制,適用范圍存在一定限制;浮動夾頭方案,孔尺寸精度高,穩定性高,相比其它兩種方案具有明顯優勢。所以,最終確定選擇浮動夾頭夾持鉸刀加工方案。

4.5 方案實施及零件加工結果

(1)零件材料是2Cr13,材料硬度HBS=241-341,兩組精密孔40處ф5.4-0.024/-0.016、40處ф6-0.024/-0.016的鉸孔,采用浮動夾頭夾持鉸刀技術,ф5.4選用鉸刀直徑尺寸ф5.381-0.003,ф6選用鉸刀直徑尺寸ф5.980-0.003,鉸刀材料為整體硬質合金,鉸刀尾柄為ф6直柄,與浮動夾頭連接,再將浮動夾頭連接到機床主軸上。鉸孔方法與普通鉸孔方法相同,區別是裝上了浮動鉸刀頭。

(2)操作步驟如下:①選擇合適規格的浮動鉸刀頭,此為標準件,可以購買;②將鉸刀與浮動鉸刀頭連接;③將裝好鉸刀的浮動鉸刀頭與機床主軸連接;④鉸孔。

(3)按照打中心孔、鉆底孔、擴孔、鏜孔、鉸孔等工步完成加工。40個孔均滿足尺寸技術要求,且孔徑差值小大于0.003,一致性較好,加工效率較高。現將鉸孔部分加工參數列出。①加工余量優選值:a鏜孔:單邊0.1-0.15;b鉸孔:單邊0.03-0.05;②加工參數:a鉆孔40-ф4.9加工參數:S=400r/min,F=20mm/min;b鏜孔40-ф5.2加工參數:S=600r/min,F=25mm/min;c鉸孔40處ф5.4-0.016/-0.024加工參數:S=130r/min,F=7mm/min;③鉸刀及配件浮動夾頭:鉸刀直徑ф5.381-0.003、ф5.980-0.003,鉸刀材料為硬質合金,刃長15,鉸刀刃數量6,引導角度45°±30′,前角3°-5°,第1后角8°±2°,第2后角12°±2°,修光刃長0.1+0.05。

通過對各種孔加工方案的試驗對比,最終采用浮動鉸刀頭技術,利用在數控鏜床上模擬手工鉸孔的原理,解決了高精度孔加工難度高、一致性不易保證的難題。本技術操作方法簡單,加工零件具有高質量、高穩定性、高效率的優點,使精密孔的加工不再依賴于操作者的技術水平,極大提升了精密孔加工技術水平,在機械加工領域對于各類零件精密孔的加工,具有極高的推廣價值及意義。