發動機零部件加工中有很多裝配精密孔,不僅形位公差要求嚴,而且表面粗糙度要求高。為了滿足圖樣要求及保證產品質量,很多精密孔的加工均采用鉸孔工藝。然而在加工過程中仍然會因為刀具制造以及設備精度等因素的影響,造成諸多加工不良現象。現針對我公司某種機型發動機零部件加工過程中出現的問題,探討鉸孔的質量控制過程。

1. 鉸孔加工工藝

鉸孔是擴大一個已經存在的孔、用鉸刀從工件原有孔壁上切除微量金屬層,以提高其尺寸精度和減小其表面粗糙度值。

由于鉸刀一般齒數較多(4~12個),導向性好,心部直徑大,刀具的剛性好,加工余量小,切削的厚度較薄,因此,加工精度可達IT7~IT9級,表面粗糙度值一般可達Ra=0.4~1.6μm。鉸孔為精加工孔常用的手段之一。

直徑在100mm以內的孔可采用鉸孔。在加工中心上鉸孔時,一般采用的工藝為:鉆(或擴)孔→鉸孔。對于直徑<12mm的孔,由于鉸刀本身剛性稍差,因此采用的工藝為:點鉆→鉆(或擴)孔→鉸孔,以保證孔的直線度和同軸度。

2. 鉸刀結構參數及選用原則

鉸刀種類很多,根據使用方式可分為手用鉸刀和機用鉸刀。目前設備工藝水平先進,加工效率高, 大多數采用加工中心鉸孔。機用鉸刀常用材質有高速鋼和硬質合金,高速鋼鉸刀一般為整體式,硬質合金鉸刀一般為焊接式。

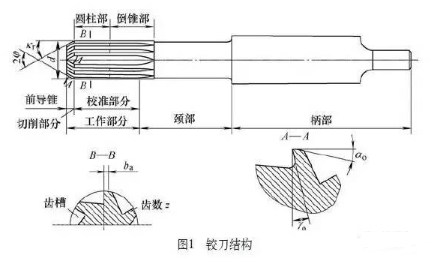

鉸刀由工作部分、頸部和柄部組成(見圖1)。工作部分包括切削部分和修光部分,切削部分呈錐形,擔負主要的切削工作;修光部分用于校準孔徑、修光孔壁和導向。為減小修光部分與已加工孔壁的摩擦,并防止孔徑擴大,修光部分的后端應加工成倒錐形狀,其倒錐量為(0.005~0.006mm)/100mm。

鉸刀主要參數及設計經驗介紹如下。

(1)前角γo。由于鉸孔余量很小,背吃刀量很小,切屑與前刀面接觸長度很短,因此鉸刀前角作用不是主要因素。為了便于制造,前角一般取0°~5°。

(2)后角αo。鉸刀是定尺寸刀具,為了使鉸刀重磨后直徑尺寸變化不大,取較小的后角(一般為6°~8°),高速鋼鉸刀切削部分的刀齒刃磨后應鋒利不留刃帶,校準部分刀齒則須留有0.05~0.30mm寬的刃帶(ba),以起修光和導向作用,也便于鉸刀制造和檢驗。

(3)切削錐角2? 。切削錐角主要影響進給抗力的大小、孔的加工精度和表面粗糙度以及刀具壽命。切削錐角小時進給力小,切入時導向性好,但排屑困難,且加工切入切出時間變長。機用鉸刀可取較大的切削錐角。

(4)主偏角κ r。為便于排屑,一般取值15°~45°。

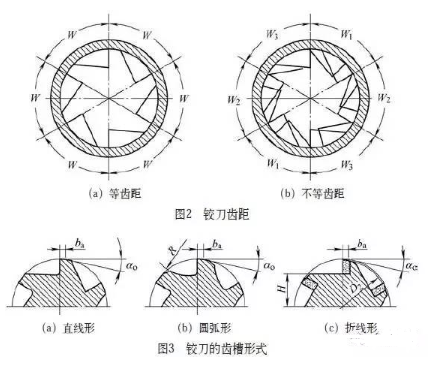

(5)齒數z及齒槽形。齒數選擇原則:①鉸刀齒數一般為4~12齒。②大直徑鉸刀取較多齒數。③ 加工韌性材料取較少齒數, 加工脆性材料取較多齒數。④為便于測量,鉸刀一般取偶數。總體原則為在保證刀齒強度、容屑空間足夠的條件下,選擇多的齒數。刀齒在圓周上一般為等齒距分布, 但在某些情況下,為避免鉸刀顫振時使刀齒切入的凹痕定向重復加深,也可選用對頂齒間角相等的不等齒距結構(見圖2)。

另外,鉸刀齒槽形式有直線形、圓弧形和折線形(見圖3):直線形加工簡單、容易制造,一般用于d=1~20mm的鉸刀;圓弧形具有較大的容屑空間和較好的刀齒強度,一般用于d>20mm的鉸刀;折線形用于硬質合金鉸刀,以保證硬質合金刀片有足夠的硬剛性支持面刀齒強度。

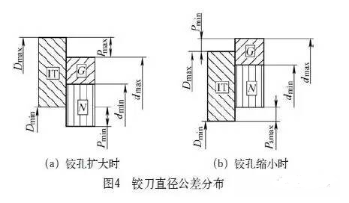

( 6 ) 鉸刀直徑d 及其公差G:鉸刀是定尺寸刀具,直徑及其公差取決于被加工孔的直徑D及其精度IT,同時也要考慮鉸刀的使用壽命和制造成本。由于受設備主軸精度以及加工材料的影響,實際加工過程中會出現孔徑變大或變小的現象。當孔徑變大時,鉸刀直徑極限尺寸計算公式為

dmax=Dmax-Pmax

dmin=Dmax-Pmax-G

當孔徑變小時,鉸刀直徑極限尺寸計算公式為

dmax=Dmax+Pamin

dmin=Dmax+Pamin-G

式中,dmax為鉸刀最大極限尺寸;dmin為鉸刀最小極限尺寸;D為孔直徑;Pmax為鉸孔最大擴張量;Pamin為鉸孔最小收縮量。另繪制鉸刀直徑公差分布圖(見圖4),其中N為鉸刀磨耗備量。

3. 鉸孔加工過程出現的不良現象

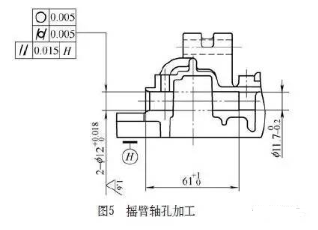

我公司氣缸頭搖臂軸孔孔徑及形位公差要求較高(見圖5),為了滿足發動機的整機性能,采取鉸孔工藝進行精加工,然而在大批量生產過程中,搖臂軸孔出現了諸多加工異常,無法滿足圖樣要求。通過經驗積累以及試驗, 改善鉸孔工藝, 逐漸解決了生產過程中出現的各種加工問題,保證了產品加工質量。

(1)產生的不良現象。量產過程中最容易出現的不良現象有:孔徑超大或孔徑變小,形位公差(圓度、圓柱度和平行度)超差,孔內表面粗糙度質量差。量產過程中出現的加工不穩定性容易造成批量質量問題。

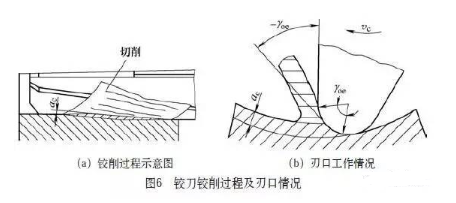

(2)不良現象產生的原因分析。鉸削過程是一個復雜的切削和擠壓摩擦過程,除主切削刃正常的切削作用外,還對工件產生擠刮作用(見圖6)。一般鉸削加工余量<0.1mm,鉸刀主偏角<45°,因此鉸削時切削厚度很小,約為0.01~0.03mm。

根據鉸削原理分析、利用“三現”原則查找原因,得出造成孔徑超差的主因有:鉸刀制造誤差,主軸軸承磨損失效致主軸跳動波動大,鉸刀刀長過長致剛性降低,鉸刀刃口留有積屑瘤,鉸刀主偏角設計角度沒有考慮到所加工材料的特性,切削速度、進給量不合理以及鉸刀刃磨不徹底等;形位公差超差的主因有:工藝安排不合理、切削余量不合理、鉸刀剛性不夠、主軸精度差以及夾具夾緊變形等;孔內表面粗糙度質量差的主因有:鉸削速度過快、鉸削余量不合理、進給量過大、刀具不鋒利、刀具刃帶表面粗糙度質量差、刀具粘屑以及切削液使用不合理等。綜上所述,影響鉸削加工的因素很多,并且機械加工不是單一的影響要素,各要素之間互相影響。

4. 改善措施

針對以上影響鉸孔質量的原因分析,結合實際工作中的經驗,提出以下改善措施:

(1)根據鉸刀直徑計算公式,對實際加工材料特性進行分析,可適當對鉸刀直徑公差進行調整,以保證孔徑合格。

(2)檢查機床主軸跳動及剛性、拉刀拉力大小,可改善產品加工質量。

(3)在保證刀具不干涉工件及夾具條件下,盡可能縮短刀長,以提高刀具剛性,另外刀柄可選擇液壓刀柄。

(4)選擇合理的切削速度及進給量。由于鉸孔是轉動過程切削,一般鉸孔進給量稍微偏大,目的是使鉸刀切削材料而不是摩擦,進給量過小會導致徑向摩擦力增大,鉸刀會迅速磨損引起鉸刀顫動,使孔的表面粗糙度質量變差。若孔徑偏大,可適當降低切削速度,增加進給量;若孔徑偏小,可適當提高切削速度,減少進給量。

(5)鉸刀設計參數的選擇。如針對加工鋁合金等塑性稍好的材質,可減小主偏角κ r來保證孔徑;若表面質量不好,可適當增大主偏角、減小后角或擴大容屑槽,以便排屑。

(6)加工余量的控制。余量過大,會因切削熱多而導致鉸刀直徑增大、孔徑擴大;余量過小,會留下底孔的刀痕,使表面粗糙度達不到要求,粗鉸一般余量0.15~0.35mm,精鉸余量一般為0.05~0.15mm,有一種經驗建議留出鉸刀直徑1%~3%大小的厚度作為鉸削余量(直徑值)。

(7)工序的合理性。由于鉸孔不能校正孔軸線的位置度誤差,孔的位置公差應由前工步保證, 因此要選擇合理的工藝路線。對于孔徑較小的孔,應增加中心鉆,確保鉆孔過程不發生傾斜。

(8)選擇合適的冷卻、潤滑液。由于鉸孔主要是刀具與孔壁成擠壓切削,切削碎片易留在刀槽或黏在刀刃上,影響加工質量,因此加工過程選用潤滑性良好的高濃度極壓乳化液或切削油,可以起到良好的潤滑、冷卻作用。

由于加工的材料不同, 產生的問題以及解決方法也各有差異,但鉸孔過程存在的問題及解決思路基本類似。

5. 結語

隨著人們對使用產品的要求越來越高,加工水平也需與時俱進。作為機械加工常用的手段,鉸孔工藝既有優勢,也有劣勢,如何保證加工的穩定性和高效性,在實踐與創新的道路上任重道遠。