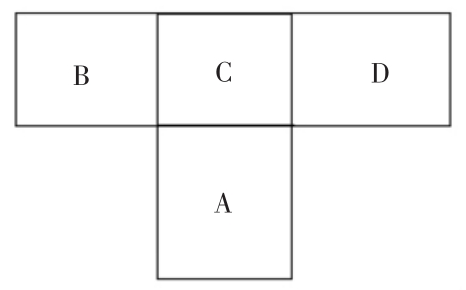

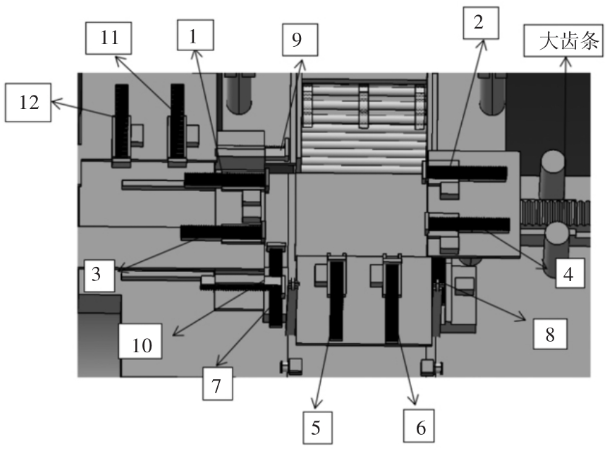

新型紙箱包裝機的設計分為結構設計與控制系統設計二個方面。本文采用用模塊化設計思想,分別設計了運輸組件、下折頁折合組件、裝貨傳送組件、上折頁折合組件和紙箱整體封裝組件。并將包裝機在空間結構上劃分為A(下折頁折合工位)、B(傳送貨物工位)、C(上折頁折合工位)D(整體封裝工位)4個工位,工位平面圖如圖1所示。紙箱包裝機4個組件的機構劃分、工位劃分、組件功能如表1所示。在包裝機控制系統中介紹了紙箱機的基于PLC的執行元件控制系統設計、位置檢測裝置原理介紹和控制系統的軟件設計:人機交換界面。

圖1 工位示意圖

表1 組件劃分表

新型紙箱包裝機四個組件的空間關系:下折頁折合組件和上折頁折合組件成列設置,紙箱整體封裝組件和裝貨傳送帶分別設置在上折頁折合組件的兩側;下折頁折合組件和上折頁折合組件的上方設置有運輸組件。本文應用CATIA軟件對紙箱包裝機的上述多個模塊進行三維造型設計。

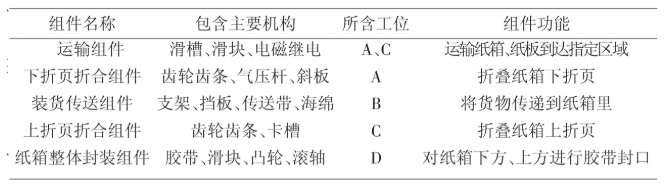

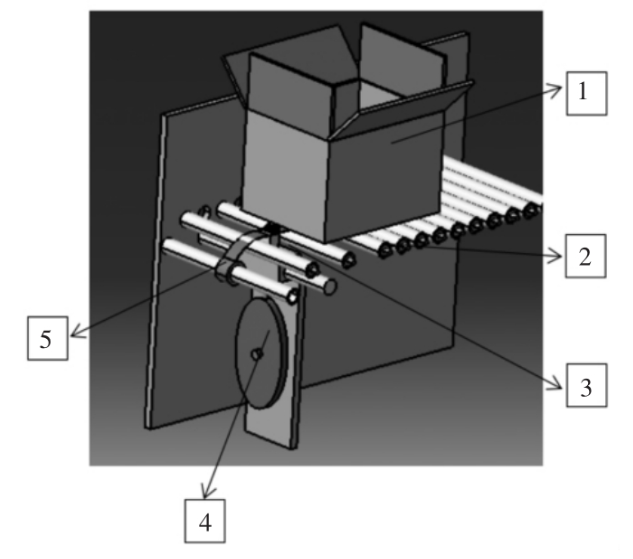

圖2 運輸組件示意圖

1,2.電磁繼電器 3,4.滑塊 5,6.滑槽 7,8.索道 9,10.線圈

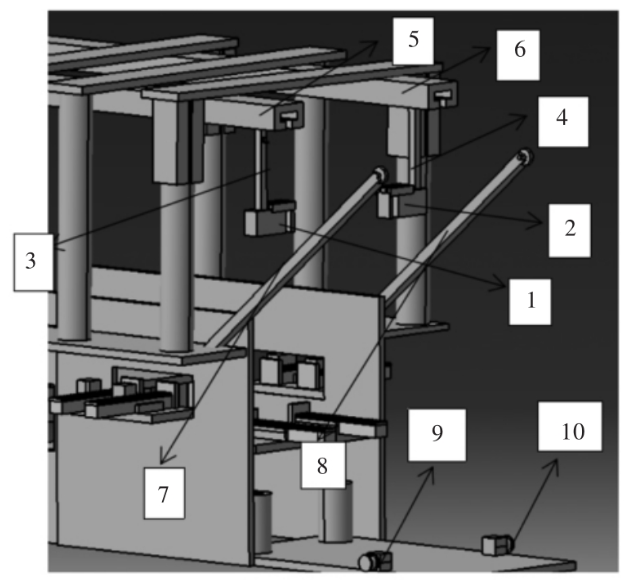

圖3

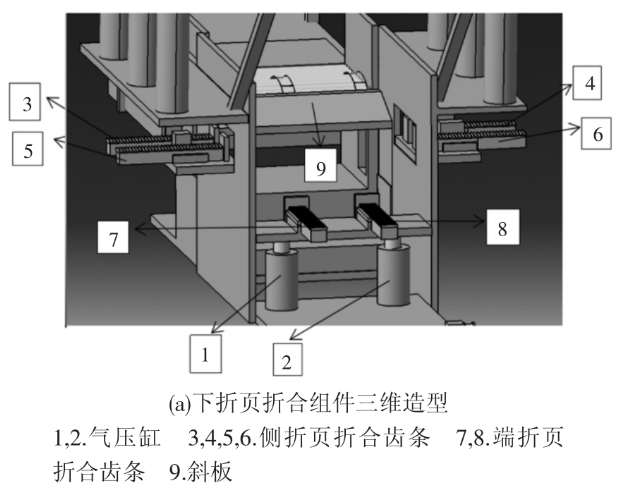

圖4 下封裝示意圖

1.紙箱 2.滾軸 3.滑塊 4.凸輪 5.膠帶

2.1 運輸組件設計

在紙箱包裝機中運輸組件主要實現運輸紙板、傳遞紙箱的作用。其中運輸組件包括滑槽、滑塊、電磁繼電器、索道等關鍵構件,如圖2所示。通過電磁繼電器實現紙箱的夾合,從而將紙箱固定;將電磁繼電器與滑塊連接,通過牽引鋼絲線連接使滑塊在滑槽上運動,進而帶動紙箱在預先設計好的軌道上運動。本文所設計的紙箱包裝機的運輸方式有別于傳統的“真空吸盤+液壓”的模式,而是采用“電磁繼電器+索道”的模式。與傳統模式相比較該種運輸方法不僅對于紙箱、紙板的運動控制更加靈活準確,而且大幅度減少了包裝機生產的成本。

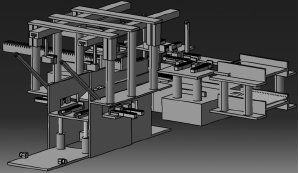

2.2 下、上折頁折合組件設計

折頁折合作為紙箱包裝機的核心功能,其折頁折合效果直接影響包裝質量。為了保證高效、可靠的折疊效果,本文所設計的紙箱包裝機采用齒輪齒條作為折頁折合的執行機構。其中下折頁折合組件包括端折頁折合組件和兩個側折頁折合齒條;兩個側折頁折合齒條分別設置在端折頁折合組件的兩側;端折頁折合組件包括氣壓桿、端折頁折合齒條和斜板;氣壓桿和斜板相對設置,斜板用于折合紙箱一端的下折頁,壓桿上設置有端折頁折合齒條,氣壓桿能夠帶動端折頁折合齒條升降,用于折合紙箱另一端的下折頁。同理包裝機上折頁折合組件結構與之相似。為了更好地完成折頁折合,在上折頁折合組件加裝齒輪齒條機構作為限位功能使用。該種折頁折合模式與傳統“液壓、氣動推桿”折合模式相比,不僅可以減少折頁折合過程中紙箱所受的沖擊,還可以限制紙箱移動的位置。由此可知:此種折合方式可以平穩、高質量地完成折頁折合。上、下折頁折合組件三維造型,如圖3所示。

2.3 整體封裝組件設計

整體封裝組件是紙箱包裝機最后的環節,主要實現將已折疊完成的紙箱用膠帶封口的過程。其中整體封裝組件由上封裝組件和下封裝組件主成,二者設計原理相同。下封裝組件由:膠帶、滑塊、凸輪和多個滾軸組成;多個滾軸平行設置,膠帶設置在前端的第一滾軸上,膠帶抻出的膠帶頭反向搭放在后方的第一滾軸上,膠帶頭的下方設置有凸輪,凸輪上設置有滑塊,滑塊設置有鋸齒,凸輪能夠帶動滑塊升降,用于在下折頁固定前將膠帶頭粘到紙箱的端面上,在下折頁固定后切斷膠帶。經過封裝組件巧妙設計避免了傳統的熱封模式。該種封裝模式結構簡單、可靠性較高。整體封裝組件的下封裝示意圖如圖4所示。

經過上述4個模塊和其余零部件的三維結構設計后,應用CATIA軟件進行零部件裝配,裝配后得到新型紙箱包裝機的三維立體結構,如圖5所示。

圖5 新型紙箱包裝機三維立體圖

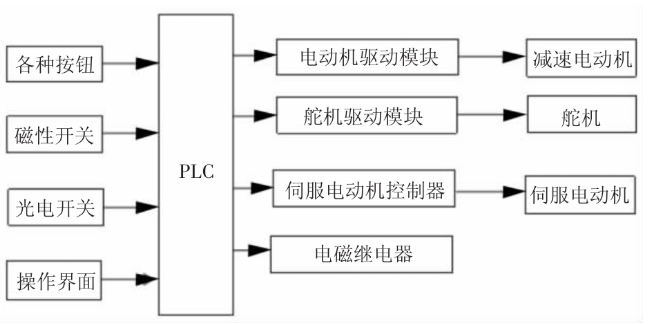

新型包裝機的控制系統主要包括由可編程控制器(PLC)組成的執行元件的控制系統、包裝機運行位置檢測裝置、應用Visual Basic軟件編寫的人機交換界面組成。其中執行元件的控制系統和位置檢測裝置屬于控制系統的硬件結構,人機交換界面屬于控制系統的軟件設計。

3.1 基于PLC的執行元件控制系統設計

PLC是計算機技術與繼電器常規控制技術相結合的產物,是近年來發展最迅速、應用最廣泛的工業自動化控制裝置之一。在包裝機電控部分的設計中,考慮到包裝機運作復雜,傳感器多,干擾大,而PLC具有可靠性高、控制功能強、編程方便等優點,本文采用可編程控制器作為其主控制器[5]。本文選用可編程控制器的型號為FX2N-48MR,并選用AC電源、DC24V電源輸入以及繼電器輸出。其中FX2N-48MR是三菱公司研制的可編程控制器(PLC),繼電器輸出及輸入24點,FX2N是FX系列中功能最強、速度最高的微型PLC,內置用戶存儲器8 kB,可有多種特殊功能擴展,實現多種特殊控制功能(PID、高速計數、A/D、D/A、等)。該型PLC因其具有高速處理的功能,所以可以精準控制有關執行元件的運動。系統硬件配置包括PLC、磁性開關、光電開關、電磁繼電器、電機舵機驅動模塊、伺服電機控制器、伺服電機、舵機、減速電機等組成,其控制原理由圖6所示。采用PLC及其相關部件組成紙箱包裝機的控制系統不僅可以高效、便捷實現各個組件的連續運動,而且易于判斷、查找紙箱包裝機所發生的故障。

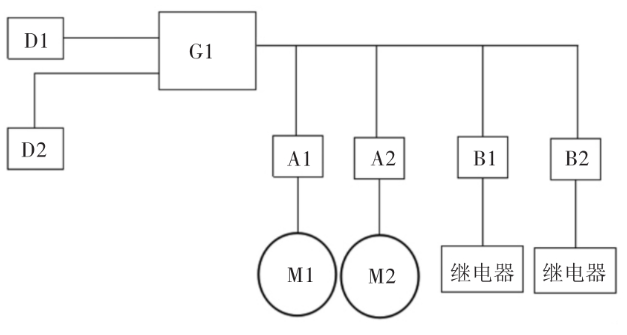

本文所設計的新型紙箱包裝機因其各個組件之間相互獨立,所以在包裝機控執行元件制系統的設計分為兩級,第一級系統負責控制各個組件的啟動、暫停;第二級控制系統負(子系統)責控制所在組件中執行元件的啟動、暫停。在控制方式上,本文通過行程控制與時間控制相結合的控制方式,可以實現執行元件的精準控制。以運輸組件的第二級控制系統為例介紹子系統的控制原理。G1為運輸組件的可編程控制器(PLC),G1通過D1、D2分別連接第一級可編程控制器(PLC)、檢測開關,A1、A為相應電機參數設置,B1、B2為相應的電磁繼電器參數設置。運輸組件的控制原理如圖7所示。

3.2 包裝機運行位置檢測裝置原理介紹

圖6 控制系統原理圖

圖7 運輸組件控制原理圖

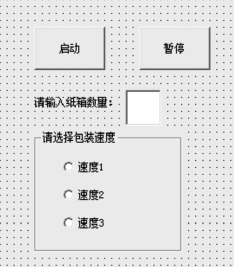

圖8 紙箱包裝機人機交換界面

新型紙箱包裝機除了由可編程控制器(PLC)組成的執行元件的控制系統,還需紙箱運行位置檢測裝置。位置檢測裝置主要用于閉環和半閉環系統,檢測裝置通過直接或間接測量檢測出執行部件的實際的位移量,然后反饋到數控裝置,并與指令位移進行比較,如果有差值,就發出運動控制信號,控制執行元件向消除該差值的方向移動。不斷比較指令信號與反饋信號,然后進行控制,直到差值為0,運動停止。該檢測裝置是根據伺服電機旋轉編碼器產生反饋信號,伺服電機在伺服控制器的控制下進行開閉環。在進行包裝機包裝運行位置檢測設置中,只要通過應用編碼器中的專用接口,將主編碼器中的數據傳送到全自動高速紙箱包裝機控制系統運動控制器中,就能夠通過運動控制器中的數據反映出紙箱包裝機的包裝運行位置,從而進行包裝設置與監測。

3.3 控制系統軟件設計

為了更友好地進行人機交互,方便編程人員和操作人員調試和監控,控制系統除PLC電子運動控制部分外,還需人機交換界面程序。合理的人機交換界面可以提高紙箱包裝機操作舒適性與效率。其中人機交換界面應用Visual Basic軟件進行設計,界面主要包括:控制包裝機的啟動與暫停、包裝數量與速度的選擇等內容。紙箱包裝機的人機交換界面如圖8所示。

本文應用CATIA軟件設計了紙箱包裝機的三維立體結構,介紹了該機械的控制系統的硬件組成和控制原理。經實驗表明:本文所設計的包裝機械具有多用途化,能夠滿足不同場合的實用需要;紙箱包裝效果良好,能夠完成折頁折合、膠帶封口等過程。在進行紙箱包裝試驗后仍存在如下問題:

1)若調換紙箱規格,包裝效果不理想;2)在包裝機連續工作的情況下易發生卡死現象。