隨著人們對食品安全、衛生的日益重視,全自動堆積式螺旋速凍裝置的市場需求越來越旺盛,它克服了傳統支撐式螺旋速凍裝備網帶的支架、導軌等處難于處理的衛生死角問題,具有生產效率高、自動化程度高、占地面積更小、衛生條件好等優點[1-2]。它是目前國際市場上最先進的速凍裝備,也是未來新型食品速凍裝備的發展趨勢,但目前我國對堆積式螺旋速凍裝備的研究還處于早期,與國際先進水平還存在一定的差距。

在螺旋自堆積式機械傳送系統中,柔性輸送帶的結構對整個傳送系統運行的可靠性與穩定性至關重要,是堆積式螺旋速凍裝置的核心技術。根據螺旋自堆積式機械傳送系統的工作原理與特點,研究輸送帶帶匝自支撐位置、自鎖結構、自伸縮結構、抗變形結構等關鍵結構,使螺旋自堆積式柔性輸送帶同時具有安全性、適用性和耐久性等可靠特性,滿足速凍裝備長時間連續穩定運行,對于提升我國螺旋速凍裝備技術具有重要意義。

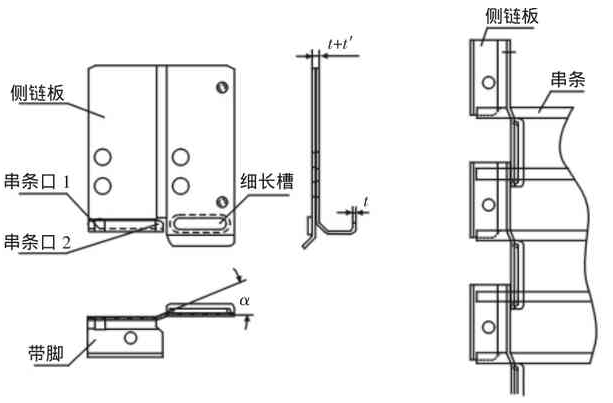

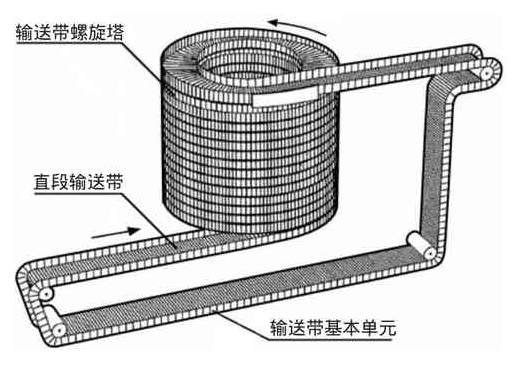

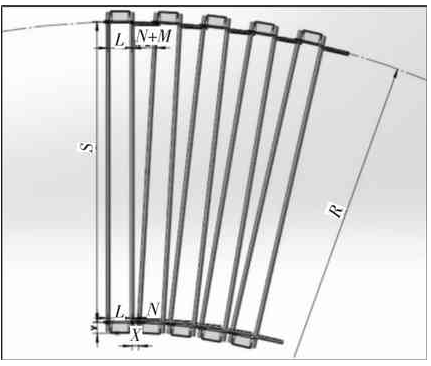

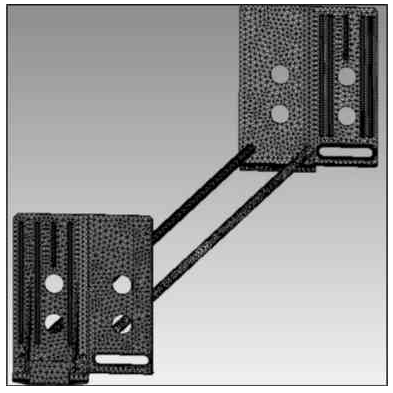

自堆式螺旋輸送帶的基本單元由兩塊相互鏡像的側鏈板通過兩根平行的串條連接而成,如圖1所示,基本單元通過側鏈板上的細長槽相互鏈接而形成循環的輸送帶,由于細長槽使相互鏈接基本單元相對可調、可轉動,從而實現輸送帶自堆積螺旋塔的形成[3-4],輸送帶的運行路徑,如圖2所示。

2.1 輸送帶側鏈板支撐位置的設計與分析

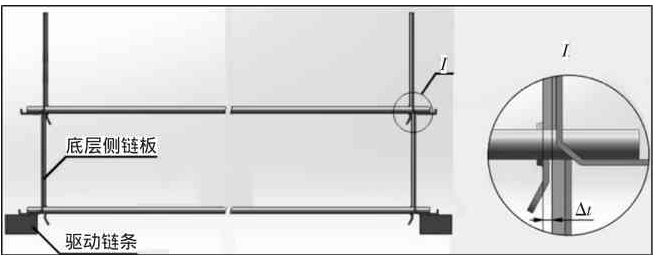

現在國內輸送帶側鏈板所形成的自堆積螺旋塔還存在一定的問題,螺旋塔下層支撐上層的支撐位置由于結構問題,會導致側鏈板的自堆積有一定偏移,上下兩層偏移大小為,螺旋塔偏移示意圖,如圖3所示。

圖1 輸送帶基本單元

Fig.1Basic Unit of Conveyor Belt

圖2 自堆積式螺旋輸送帶

Fig.2The Self-Stacking Spiral Conveyor Belt

圖3 輸送帶螺旋塔偏移示意圖Fig.3The Offset Diagram of the Spiral Conveyor Belt Tower

輸送帶的運行路徑是循環的,都是由底層運行至上層再循環至底層。在這個過程中,相對應的一對側鏈板會沿著連接它們的串條相對靠近或遠離,隨著螺旋塔層數的增加偏移尤為明顯。側鏈板與串條的相對滑動,(1)可能使輸送帶由直段進入螺旋塔時的自堆積錯位而造成螺旋塔坍塌;(2)螺旋塔中的側鏈板受到上部的壓力,在串條上移動時會產生很大的摩擦力,容易造成串條和側鏈板上串條口的磨損。

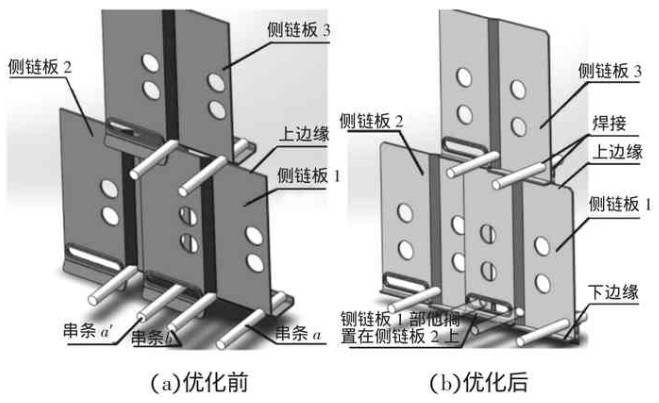

螺旋塔中每塊側鏈板下部的支撐都來自于與之對應的串條,如圖4中(a)所示,側鏈板1下部的支撐來自于串條a、串條b和與之鏈接的側鏈板2上的串條a′,由于支撐位置的接觸面積小,在受螺旋塔上部壓力時容易造成串條口和細長槽的變形,而細長槽的變形會導致輸送帶自伸縮的卡滯。同樣,側鏈板上邊緣對上層的支撐也由于接觸面積小,容易造成串條的磨損和側鏈板上邊緣的變形以及受力不均,特別是當螺旋塔層數升級后重量增加,這些變形和磨損會更加明顯,不利于自堆積式螺旋速凍機的長期穩定運行。

根據以上存在的問題,側鏈板支撐位置的設計主要從兩個方面進行:其一,串條不再作為側鏈板的支撐,而由側鏈板自身的上下邊緣進行支撐,如圖4中(b)所示,側鏈板3下邊緣擱置在側鏈板1和側鏈板2上,形成面—面接觸,從而增大了支撐位置的接觸面積,能有效減小磨損,并使凍品重量和輸送帶自重均勻地分布在側鏈板上,從而提高輸送帶運行的穩定性;其二,因為改進后上下側鏈板的支撐方式消除了偏移,故將串條與側鏈板焊接起來,使它們成為一個整體,避免串條與串條口相對滑動而產生磨損,同時使輸送帶由直段進入螺旋塔時的自堆積更加可靠。

圖4 側鏈板自堆積局部示意圖

Fig.4The Local Map of Self-Stacking Lateral Plate

2.2 輸送帶自伸縮結構的分析

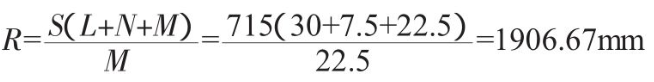

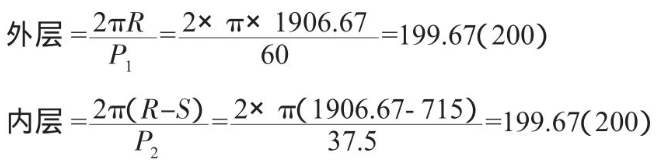

輸送帶在運行過程中所形成的螺旋塔主要依靠于側鏈板上所設計的細長槽,串條口1和串條口2的中心距離為L,串條口2與細長槽左側的中心距離為N,細長槽的長度為M。

輸送帶在直線運行時,兩側的側鏈板通過細長槽同時壓縮或伸展;輸送帶在形成螺旋狀態時,一側的側鏈板通過細長槽緊靠在一起,而另一側的側鏈板則沿著細長槽伸展,如圖5所示。通過兩側的長度差而形成不同的曲率。

圖5 輸送帶形成最大曲率時局部狀態圖

Fig.5The Local State Diagram of the Maximum Curvature of Conveyor Belt

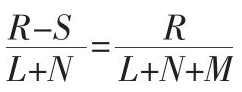

在輸送帶形成最大曲率時,螺旋塔所占面積最小,此時輸送帶壓縮一側環繞一周的長度為(N+L)·n,輸送帶伸展一側環繞一周的長度為(L+N+M)·n,內外相對應的側鏈板間的距離為S,外側的曲率半徑為R。根據相似,它們之間滿足關系式

因此,輸送帶所形成螺旋塔外側半徑為:

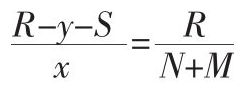

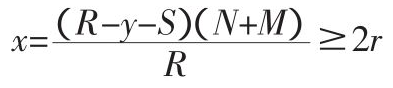

由(1)式可知,我們可以設計合理的 L、M、N、S 值,使螺旋塔的半徑滿足產量和占地面積的要求。當然,它們的值也是在一定范圍內的,比如為了減小R值增大M,會伴隨側鏈板寬度的增加,這會減弱側鏈板的剛度,另一方面可能會導致內側輸送帶處串條的干涉,如圖5輸送帶壓縮側所示,當相鄰兩串條間的中心距離x小于2r時,產生干涉,其中r為串條半徑。

在輸送帶側鏈板的設計過程中,帶腳與驅動鏈條的接觸面積越大,它們之間產生的磨損就越小。因此,在輸送帶內側串條不干涉的前提下,帶腳可以盡可能的寬。設串條伸出長度為y,由相似可得:

而相鄰兩串條的中心距離x滿足x≥2r時,不發生干涉,即:

所以,在設計帶腳寬度時,要時伸出的最大長度需滿足:

2.3 輸送帶自鎖結構的設計與分析

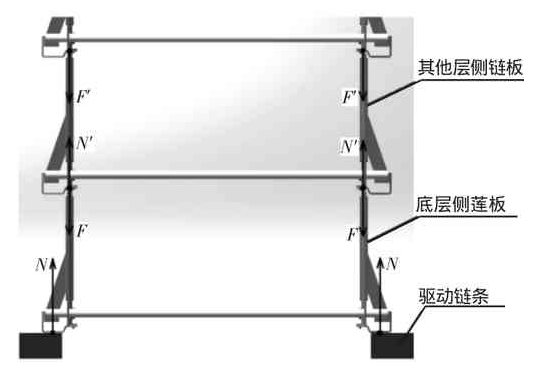

相比于傳統支撐式螺旋輸送裝置,自堆積螺旋速凍機只有最底層的驅動鏈條進行驅動和支撐,而其他帶匝則依靠側鏈板自身進行支撐[5],因此輸送帶在運行過程中形成的螺旋塔可能會產生橫向挪動和輸送帶帶匝節距間的相互滑移,從而影響螺旋塔的穩定性。

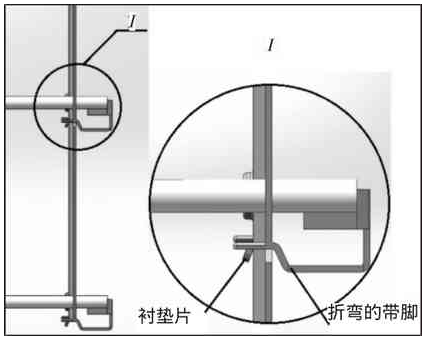

為了避免這些不穩定現象的發生,故為側鏈板設計一個“咬合”結構,它包括側鏈板帶腳一側斜向下的折彎和另一側的襯墊片,從而使下層側鏈板上邊緣位置受到限制,如圖6所示。

圖6 具有“咬合”作用的側鏈板

Fig.6With‘Lock Effect’of the Lateral Plate

該“咬合”結構可以有效的控制帶匝的橫向移動,通過上下側鏈板的“咬合”作用可以防止中間層帶匝節距間的滑移。

其次由于螺旋塔是螺旋上升,故當其螺旋升角θ與側鏈板的摩擦系數μ滿足tanθ≤μ時,螺旋塔通過摩擦也會產生一定的自鎖。

若側鏈板的材料為304不銹鋼,摩擦系數為(0.15~0.30)(有潤滑)和(0.30~0.40)(無潤滑),則當螺旋升角 θ<8°30′時,可滿足自鎖要求。因此,輸送帶所形成的螺旋塔可以通過機械咬合和摩擦形成良好的自鎖,從而保證了螺旋塔的穩定性。

2.4 輸送帶抗變形結構的設計與分析

現有的側鏈板結構雖然設計了一折彎角度α,使其厚度增加,剛度增強,但側鏈板仍屬于薄板,容易發生屈曲變形或屈曲失穩。在輸送帶螺旋塔自堆積層數增加和凍品重量增大的情況下,則需要剛度更大和抗變形能力更強的側鏈板來保證螺旋塔運行的穩定,使螺旋速凍裝備長時間可靠運行。

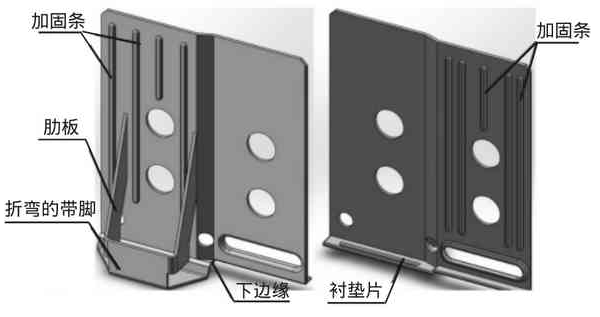

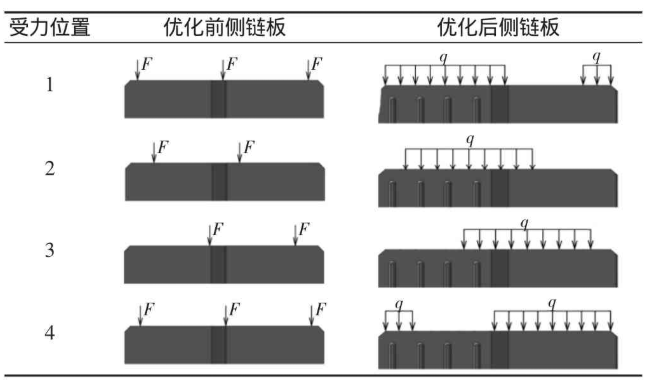

提高側鏈板剛度和抗變形能力最直接的辦法是增加其厚度,但考慮到該做法會導致螺旋塔的自重大大增加,故在原來側鏈板上增加一系列加固條以及將帶腳與側鏈板左側通過肋板連接起來,從而在不大幅增加側鏈板重量的前提下提升側鏈板的整體剛度[6-7],改進后的側鏈板,如圖7所示。

圖7 優化后的輸送帶側鏈板

Fig.7The Optimized Lateral Plate of the Conveyor Belt

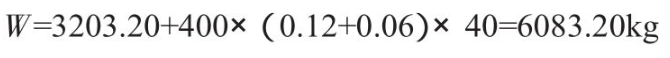

3.1 輸送帶自重與凍品重量的估算

凍品以肉制品為例,凍肉的密度約為400kg/m3,凍品高取65mm,凍品擺放距離為1.5倍產品長度,輸送帶螺旋塔單層網帶面積為7.7m2,則可以算出每層凍品重量w′:

凍品總重:w=80.08×40=3203kg(螺旋塔為40層)。

由(1)式和側鏈板參數可得輸送帶螺旋塔外側側鏈板所繞成的半徑R:

螺旋塔輸送帶每層內外側側鏈板個數為:

304不銹鋼的密度為7.93g/cm3,每塊側鏈板的重量約為0.06kg,每根串條的重量約為0.12kg。

由以上數據可以估算出輸送帶在工作時的總重量(螺旋塔高40層):

3.2 輸送帶基本單元的受力分析

圖8 側鏈板的受力示意圖

Fig.8The Stress Diagram of the Lateral Plate

當輸送帶形成自堆積螺旋塔時,側鏈板有兩種受力情況,如圖8所示。一種是螺旋塔底層側鏈板的上邊緣受到來自螺旋塔上層的壓力F,它的帶腳受到來自于驅動鏈條的支持力N;另一種是其他層側鏈板的上邊緣受到該層以上螺旋塔的壓力F′,它的下邊緣由下層側鏈板的上邊緣提供支持力N′。

假設底層受力均勻,每塊側鏈板受力相同,則底層每塊側鏈板受到的壓力為:

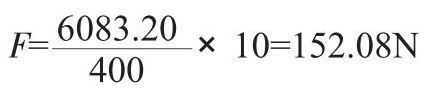

根據輸送帶螺旋塔自堆積的特性,側鏈板上邊緣受到來自上層的壓力作用位置會隨著輸送帶自伸縮程度的變化而變化,現以輸送帶形成的最大曲率的螺旋塔為例進行分析,即內側輸送帶最大程度的壓縮,外側輸送帶最大程度的拉伸。由于輸送帶壓縮側相比于拉伸側受力位置接觸面積更大,受力更均勻,因此只對側鏈板拉伸側的受力位置進行分析。側鏈板優化前后拉伸側上邊緣4種典型的受力位置,如表1所示。表中:F—壓力;q—均布載荷。

表1 螺旋輸送帶拉伸側上邊緣的受力位置

Tab.1The Stress Position of the Top Edge of the Tensile Side Spiral Conveyor Belt

受力位置 優化前側鏈板 優化后側鏈板1F F F q q q F F 2F F q 3F F F q q 4

從表1中可以看出側鏈板上邊緣所受壓力由集中力變為均布載荷,不僅可以大大減小側鏈板上邊緣局部變形或被壓潰的幾率,還能使側鏈板整體受力更加均勻,從而提高側鏈板的穩定性和壽命。

4.1 有限元模型的建立

圖9 側鏈板網格劃分實體模型

Fig.9The Meshing Entity Model of the Lateral Plate

為了驗證優化后輸送帶側鏈板具有更高的剛度、抗變形能力和更好的穩定性,以國產某自堆積式螺旋速凍裝置的基本參數為例,建立優化前和優化后的側鏈板實體模型。側鏈板材料為06Cr19Ni10,彈性模量E=195GPa,泊松比μ=0.247。側鏈板的主要結構參數:厚度為1mm,高度為80mm,寬度為70mm,其中,L長30m,N長7.5mm,M長22.5mm。在SolidWorks中建立側鏈板的實體模型并導入ANSYS Workbench中,并在Engineering Data修改材料屬性,密度為7930kg/m3,抗拉屈服強度為2.05E+08Pa,拉伸極限強度為5.2E+08Pa。優化后側鏈板網格劃分的實體模型,如圖9所示。

4.2 加載與約束

在對輸送帶基本單元受力分析中,確定了螺旋塔在形成最大曲率時,拉伸側側鏈板因受力接觸面積小而更易發生變形或屈曲失穩,因此只對拉伸側側鏈板進行加載分析,加載位置表1已經給出,合力為150N。

對于輸送帶側鏈板的約束,底層側鏈板和其它層側鏈板的約束位置也不同。優化前底層側鏈板的約束為帶腳和細長槽中串條的支撐,優化后底層側鏈板的約束為帶腳和擱置在下一塊側鏈板下邊緣部分的支撐;其它層的約束以倒數第二層側鏈板為例,優化前側鏈板的約束為三根串條的支撐,優化后側鏈板的約束為下邊緣和擱置在下一塊側鏈板下邊緣部分的支撐。在Mechanical中對其相應位置添加固定支撐。

4.3 結果與分析

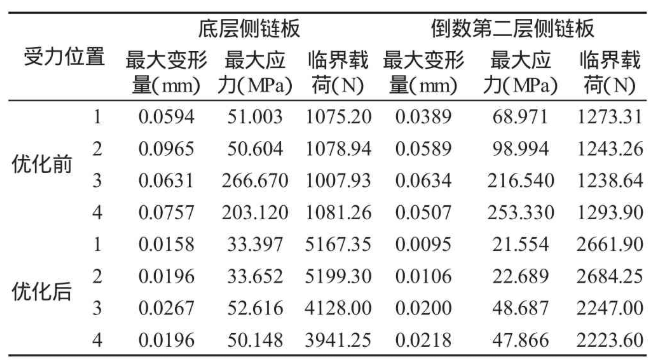

在對側鏈板模型前處理完畢后[8-9],在ANSYS Workbench中對優化前后螺旋塔底層側鏈板和倒數第二層側鏈板的總變形、應力以及不發生屈曲失穩的臨界載荷進行求解[10],求解結果,如表2所示。

從ANSYS求解結果來看,底層輸送帶側鏈板優化前最大變形量同時發生在側鏈板頂部和串條的中部,最大應力在側鏈板頂部受力處,同時應力集中于上邊緣、串條口和細長槽處;優化后側鏈板最大變形量只發生在側鏈板頂部,應力均勻分布于側鏈板的整塊平面,最大應力位于帶腳折彎處,相比于優化前最大應力大幅減小,能承受的臨界載荷增加約5倍。

表2 ANSYS Workbench求解結果

Tab.2The Calculation Results in ANSYS Workbench

受力位置底層側鏈板 倒數第二層側鏈板最大變形量(mm)最大應力(MPa)臨界載荷(N)最大變形量(mm)最大應力(MPa)臨界載荷(N)優化前10.059451.0031075.200.038968.9711273.3120.096550.6041078.940.058998.9941243.2630.0631266.6701007.930.0634216.5401238.6440.0757203.1201081.260.0507253.3301293.9010.015833.3975167.350.009521.5542661.9020.019633.6525199.300.010622.6892684.2530.026752.6164128.000.020048.6872247.0040.019650.1483941.250.021847.8662223.60優化后

倒數第二層側鏈板優化后最大變形量減小約3倍,變形位置同樣發生在頂部;最大應力產生部位由頂部受力處轉為側鏈板下邊緣中部,且最大應力成倍減小,優化后側鏈板能承受的臨界載荷提高了約2倍。

同時,從優化后側鏈板的求解數據中可以發現,在前兩種自堆積受力位置上,側鏈板變形量更小,應力更小,能承受更大的臨界載荷,這說明在螺旋塔自堆積的過程中使上下側鏈板盡量對齊會進一步提高螺旋塔的穩定性和使用壽命。

因此,優化后的輸送帶相比以前剛度大大提高,具有更高的抗變形能力和高穩定性,能夠保證在螺旋塔層數增加和凍品重量增加的情況下繼續長時間穩定運行。

(1)介紹了自堆式螺旋輸送帶的基本結構及其工作原理,分析了輸送帶自伸縮能力以及輸送帶帶腳伸出長度需滿足的條件;

(2)將輸送帶自堆積上下側鏈板的接觸位置由線—面接觸改進成面—面接觸,大大增加了接觸表面,減小了磨損,給側鏈板細長槽側下邊緣提供支撐使側鏈板受力更均勻,提高了穩定性;

(3)設計了一個“咬合”結構,避免螺旋塔的橫向挪動和輸送帶帶匝節距的相互滑移,提高輸送帶的自鎖性能;

(4)為側鏈板設計了一系列加固條和連接帶腳與側鏈板左側的肋板,提高側鏈板的整體剛度,防止其屈曲變形或屈曲失穩。通過對輸送帶基本單元的有限元分析,得出優化后輸送帶側鏈板變形量更小,應力更小且分布均勻,能承受更大的臨界載荷,且優化后的輸送帶在自堆積成螺旋塔時盡量使上下側鏈板對齊以提高其穩定性。